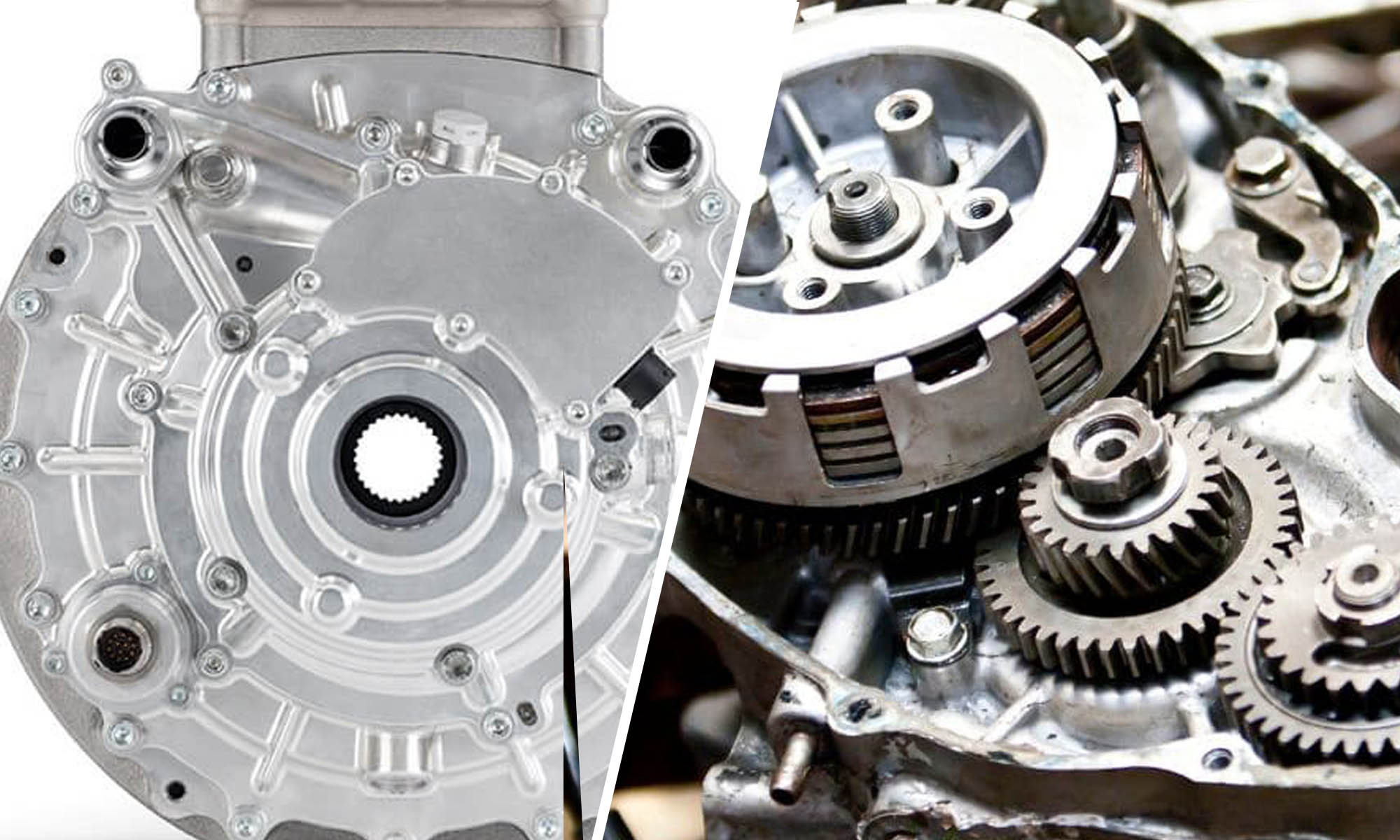

La descarbonización de la industria del automóvil implica una transición paulatina de los motores de combustión a eléctricos. Para maximizar la eficiencia y aprovechar al máximo la capacidad de las baterías, se utilizan componentes de acero de alta calidad que reducen el peso y garantizan un funcionamiento óptimo del motor.

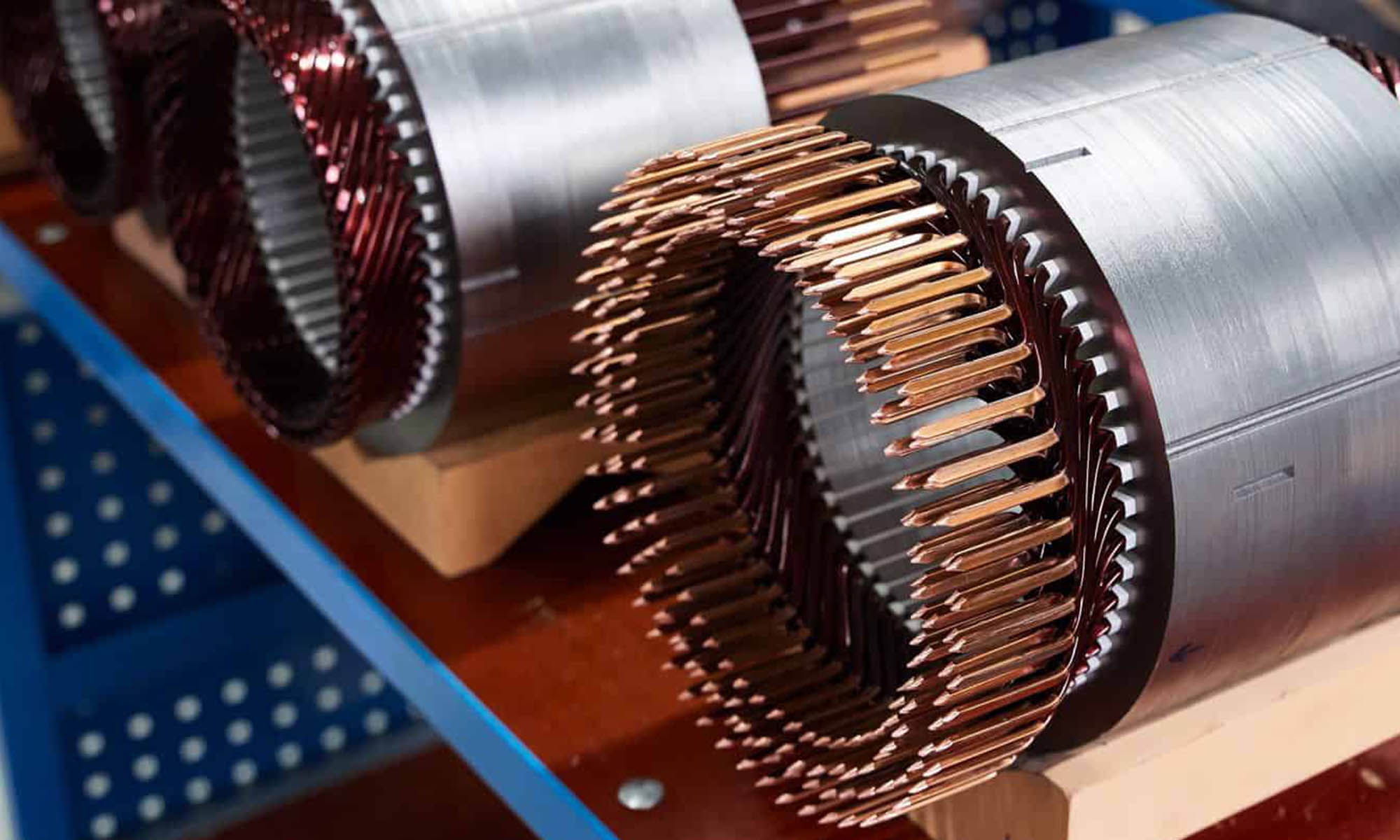

Los materiales de acero de alto rendimiento pueden mejorar el confort de la marcha reduciendo el ruido y resistir el desgaste causado por la rotación del motor a alta velocidad. Es fundamental optimizar el proceso de modificación del acero, que consiste en enriquecer la superficie con carbono, nitrógeno y elementos de aleación, para producir estos materiales avanzados.

Doce materiales a prueba, entre ellos el titanio

Para entender cómo interactúan los elementos al combinarlos con el acero, un equipo de investigación de la Universidad Metropolitana de Osaka, encabezado por el profesor Tokuteru Uesugi de la Escuela de Graduados en Informática, ha llevado a cabo un estudio sistemático.

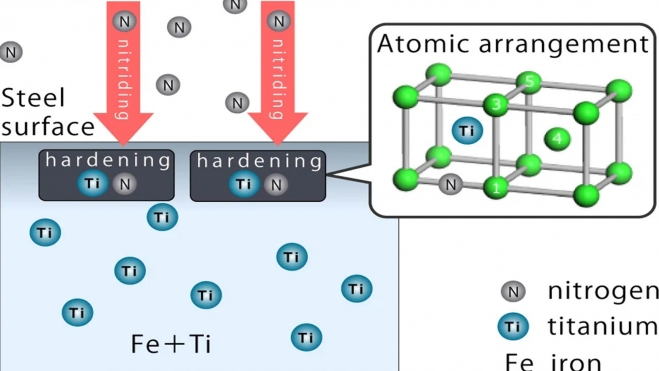

Realizó cálculos teóricos sobre 120 combinaciones diferentes de 12 elementos de aleación, como el aluminio y el titanio, que interactúan con el carbono durante la carburación y con el nitrógeno durante la nitruración.

Los resultados indican que al colocar el titanio en una disposición específica, se combina con el nitrógeno o el carbono, endureciendo el hierro. Además, los datos analíticos demostraron que el elemento de aleación debe tener un radio metálico mayor que el átomo de hierro para lograr una unión efectiva.

"Aunque no fue sencillo descifrar el mecanismo a partir de los resultados de numerosos cálculos, recurrimos a técnicas como la regresión lineal múltiple y el análisis estratificado mediante prueba y error", afirma el profesor Uesugi. "Esperamos que estos resultados mejoren nuestra comprensión de los mecanismos de fortalecimiento del acero, contribuyan a aumentar su durabilidad y fomenten el desarrollo de materiales de calidad superior", añade.