Recientemente, salía a la luz una información que ensombrecía uno de los grandes proyectos tecnológicos de Tesla. Su CEO, Elon Musk, le ponía límite temporal al desarrollo de las celdas 4680 para finales de año, superado por la imposibilidad de solucionar un problema técnico que lleva cinco años suponiendo un auténtico quebradero de cabeza para el fabricante americano: la tecnología de recubrimiento de electrodos en seco (DBE).

Normalmente, los electrodos de las baterías se recubren usando un proceso húmedo que mezcla materiales con solventes aglutinantes tóxicos. Luego, los electrodos se secan en grandes hornos y los solventes evaporados se recuperan, tratan y reciclan, lo que incrementa significativamente los costos debido a la mano de obra y el espacio necesario en la fábrica. El DBE, en cambio, utiliza diferentes aglutinantes y elimina la necesidad de grandes cantidades de líquidos, suprimiendo completamente el proceso de secado.

La losa que se quita de encima Tesla

Para contextualizar esta larga historia, Tesla presentó las celdas 4680 durante el Día de la Batería en 2020, aunque la planificación para su desarrollo comenzó mucho antes. En 2019, Tesla adquirió Maxwell, una empresa que trabajaba en un innovador proceso de recubrimiento en seco de electrodos para supercondensadores. Reconociendo el potencial de esta tecnología para la fabricación de baterías, en 2021 Tesla vendió el negocio de supercondensadores, pero retuvo la tecnología de electrodos en seco.

Esto resulta en un método mucho más económico, rápido y ecológico, con un consumo de energía que es solo una décima parte del necesario para el recubrimiento húmedo y que puede reducir en un 50% el coste de fabricación de celdas de iones de litio. Tradicionalmente, los electrodos se secan como una pasta, un proceso que consume tiempo y energía, aunque con resultados limitados hasta ahora.

Aunque el proceso fue perfeccionado en 2022 y dio resultado en un entorno de laboratorio, su implementación en producción ha sido muy problemática por sus bajos rendimientos. Por eso, actualmente, Tesla utiliza el proceso DBE solo para el ánodo de sus celdas 4680, mientras que el cátodo sigue siendo un electrodo húmedo tradicional que adquiere de LG y otras empresas chinas. El resultado es que las celdas 4680 son más costosas de producir que las 2170 compradas a proveedores como LG o Panasonic. Sin embargo, según las últimas noticias, esta situación está a punto de cambiar.

Una información publicada por medios locales chinos afirma que Tesla ha resuelto finalmente el proceso de recubrimiento en seco del cátodo. Con esta tecnología en la mano, tanto el cátodo como el ánodo de las celdas 4680 serían manufacturadas por el fabricante californiano

Un momento crucial para Tesla

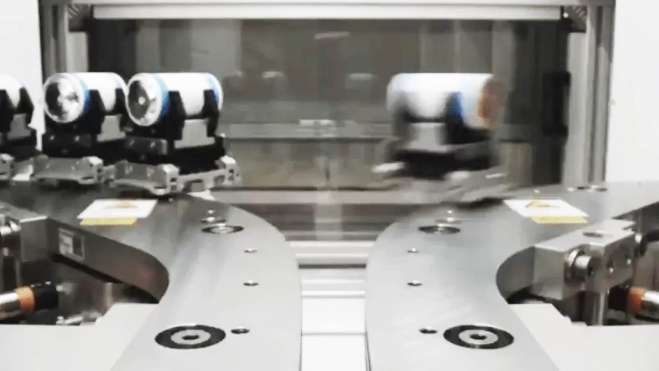

Según publica LatePost, el problema radicaba en que las máquinas de laminación de cátodos con revestimiento seco se rompían debido a la dureza del material con el que se fabrica este electrodo causando interrupciones en la cadena de producción de hasta 45 días y elevando significativamente los costes. Reemplazar las máquinas por otras que no sufriesen este inconveniente, hubiera supuesto superar el presupuesto aprobado para este desarrollo, lo que complicaba su viabilidad.

Sin mencionar exactamente qué es lo que ha cambiado, Tesla ahora cree haber superado este desafío ya se está preparando para optimizar la ingeniería para la producción en serie. Aunque queda mucho trabajo por hacer para perfeccionar el proceso y escalar la producción, pero la parte más difícil del proceso DBE ya está resuelta. Si lo publicado por este medio es correcto, Tesla podría comenzar la producción en serie de las nuevas baterías Cybercell 2.0 a finales de año.