El diseño de un coche es una simbiosis de compromisos entre el equipo de ingenieros y el departamento de diseño. Cada cual prioriza unas cosas diferentes, pero han de converger en puntos comunes, entre ellos hacer un coche con poca resistencia al aire, aerodinámico y eficiente. Para eso se necesita un buen túnel de viento y el nuevo centro técnico de Stellantis promete ser uno de los mejores del mundo.

En Estados Unidos no están contentos si no le ponen un nombre grandilocuente a las cosas, así que Stellantis ha denominado a Moving Ground Plane (MGP) a esta nueva tecnología, traducido como Plano de Tierra Móvil. Se trata de unas mejoras en el túnel de viento en las que han invertido 29,5 millones de dólares (27,3 millones de euros al cambio actual) para tener uno de los más avanzados del mundo.

Está ubicado en el centro técnico y de investigación de la empresa en Auburn Hills, Michigan. Este túnel de viento mejorado podrá medir y reducir la resistencia al flujo de aire de las ruedas y los neumáticos, que pueden representar hasta el 10 % de la resistencia aerodinámica total en condiciones reales de conducción.

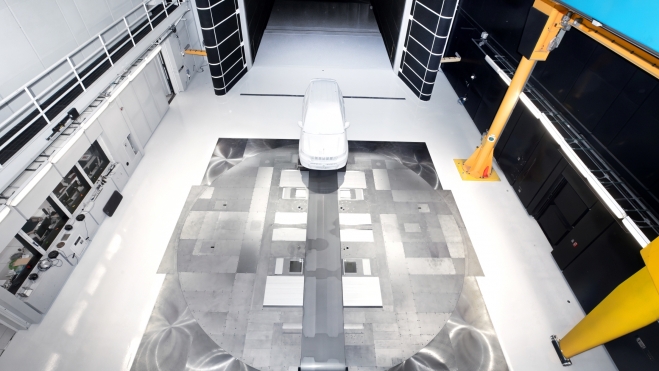

El corazón del MGP lo componen una gran plataforma de medición y un plato giratorio que pesan 137 toneladas, descansan sobre una base de hormigón y están sostenidos por un marco de acero. Con esta actualización, el túnel de viento es capaz de simular condiciones del mundo real con el vehículo en estático. Mejor dicho: las ruedas sí se mueven en las cuatro esquinas gracias a unos rodillos, pero el coche no avanza. Hasta aquí, lo normal en (casi) cualquier túnel de viento de la industria automovilística.

Si bien Stellantis utiliza la tecnología Moving Ground Plane en otras instalaciones por todo el mundo, se utilizan para plataformas de vehículos más pequeños. La modernización de Auburn Hills permitirá probar y estudiar la aerodinámica de vehículos más grandes, en particular los basados en las plataformas STLA Large y STLA Frame.

También se han mejorado las herramientas virtuales y la automatización. Por ejemplo, los cambios en la distancia entre ejes y las pruebas en pista pueden llevar hasta dos horas en túneles de viento convencionales, pero en este se pueden realizar en minutos. Además, recopila y analiza datos en tiempo real como la deformación de los neumáticos. Este análisis más preciso de las simulaciones y los datos permite mayor velocidad en el proceso de desarrollo y, por ende, de comercialización.

La modernización de las instalaciones incluye un nuevo anexo para la preparación de vehículos de prueba y un nuevo edificio de apoyo para el sistema MGP, que utiliza aire comprimido a alta presión para accionar las ruedas y las correas centrales. El túnel de viento, que ha estado en funcionamiento continuo desde 2002, es capaz de generar velocidades de viento de más de 250 km/h.

Si bien optimizar la eficiencia aerodinámica siempre es importante, con los coches eléctricos lo es todavía más. Mejorar la aerodinámica reduce el consumo y aumenta la autonomía. Además de ofrecer un aliciente más a los clientes, con autonomías más largas se puede reducir potencialmente el tamaño de las baterías.

La relación de Stellantis o alguna de sus marcas con la eficiencia aerodinámica se remonta muy atrás en el tiempo. En 1929, una empresa dirigida por el pionero de la aviación Orville Wright construyó uno de los primeros túneles de viento de la industria automotriz para Chrysler. Efectivamente, Orville fue uno de los famosos Hermanos Wright, inventores del aeroplano.

En 1934 se presentó el Chrysler AirFlow, el primer vehículo del mundo diseñado con la ayuda de un túnel de viento. Años más tarde, en 1974, otra marca perteneciente actualmente al mismo grupo, presentó un coche particularmente eficiente: el Citroën CX atravesaba el aire tan suavemente que su nombre es literalmente el acrónimo del coeficiente de resistencia aerodinámica (Cx). En la actualidad, la Ram 1500 MY2025 presume de tener el mejor coeficiente de resistencia aerodinámica de las pick-ups de su categoría (0,357).