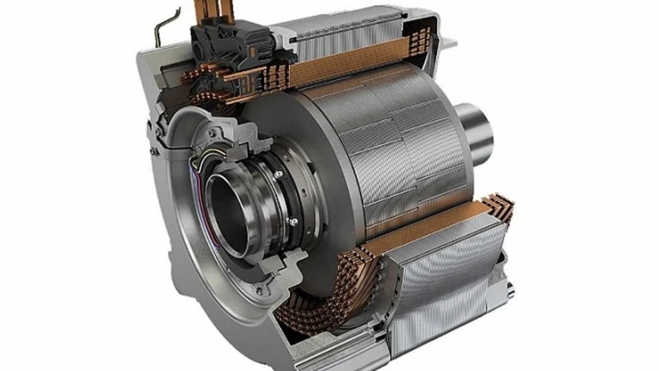

El incremento de las ventas de coches eléctricos ha llevado a que la producción de motores eléctricos haya aumentado significativamente. Al final de su vida útil, estos motores suelen ser triturados y reciclados, sin que se reutilicen sus componentes individuales. Hasta ahora, no se han desarrollado estrategias ni procedimientos sostenibles que vayan más allá con la refabricación y el reciclaje.

En el proyecto Reassert, investigadores del Instituto Fraunhofer de Ingeniería de Fabricación y Automatización IPA, junto con sus socios industriales, están explorando varios conceptos para la reparación, refabricación y reutilización de motores eléctricos, así como nuevos diseños.

No es suficiente con reciclar

En la actualidad, el reciclaje de materias primas se ha establecido como la principal estrategia para conservar el valor de los motores eléctricos. A través de métodos manuales o automatizados, se recuperan materiales como el cobre y el aluminio. Esto implica el desmontaje, triturado y clasificación de los motores eléctricos de tracción en fracciones de material individuales que luego se funden.

Sin embargo, el material reciclado, a menudo contaminado, ya no es adecuado para su uso en motores, y los componentes individuales se destruyen. Por lo tanto, el reciclaje de materias primas debe ser considerado como un último recurso y ser reemplazado por estrategias de conservación de valor de alta calidad, como la reutilización, la reparación, la refabricación y el reciclaje de materiales.

El objetivo es establecer un sistema de circuito cerrado donde los recursos valiosos se reutilicen para reducir la dependencia de las importaciones de materias primas y minimizar la extracción adicional, según explica Große Erdmann, científico del Instituto Fraunhofer de Ingeniería de Fabricación y Automatización IPA de Bayreuth.

La economía circular del motor eléctrico

Los motores eléctricos contienen materiales como el cobre o tierras raras como el neodimio, de los que China tiene casi el monopolio y que actualmente no pueden recuperarse con los métodos de reciclaje disponibles. Por otro lado, sus materias primas tienen una huella de carbono mayor que la de un motor de combustión. Estas razones hacen que sea fundamental prolongar la vida útil de estos motores.

Erdmann, señala que las estrategias de retención de valor ofrecen un importante potencial para reducir las emisiones en términos de sostenibilidad. En el marco del proyecto Reassert, los investigadores del consorcio liderado por Schaeffler, el Instituto de Tecnología de Karlsruhe, BRIGHT Testing GmbH, iFAKT GmbH y Riebesam GmbH & Co. KG tratan de desarrollar procedimientos innovadores para dar una segunda vida en un nuevo vehículo a motores eléctricos reutilizados

El planteamiento se centra en estrategias de reutilización, reparación, refabricación y reciclaje de materias primas, elementos clave para una economía circular que permita reducir el consumo de recursos naturales y minimizar los residuos. El proyecto cuenta con financiamiento del Ministerio Federal de Economía y Acción por el Clima (BMWK).

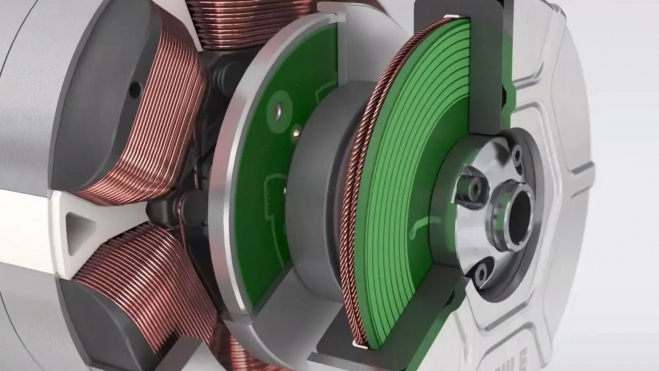

Los socios del proyecto definen la reutilización como el uso secundario de todo el motor y la reparación como la sustitución de componentes defectuosos. En la refabricación, todos los componentes se desmontan, limpian, reacondicionan y vuelven a montar. Esto permite utilizar menos materias primas, como tierras raras y cobre. Para reciclar las materias primas, los socios del proyecto tienen previsto desmontar el motor y clasificar los distintos materiales antes de triturarlos.

Las ‘tripas’ del proceso con la ayuda de la inteligencia artificial

El proyecto implica la implementación de un proceso completo, donde cada etapa cuenta con su propio demostrador y banco de pruebas: desde la inspección inicial para clasificar el motor hasta el desmontaje, desmagnetización, limpieza, diagnóstico de componentes y refabricación, hasta el reensamblaje y las pruebas de calidad, donde se evalúa la funcionalidad del motor.

Así, por ejemplo, se puede clasificar la carcasa de un motor con un desgaste menor para su reutilización y, si es necesario, someterla a procesos de mecanizado para garantizar su funcionalidad. Dependiendo de la estrategia de conservación de valor elegida, participan diferentes fases y cadenas de procesos, lo que puede variar el esfuerzo de refabricación.

Una herramienta basada en inteligencia artificial, desarrollada como parte del proyecto, ayuda a seleccionar la estrategia de retención de valor más adecuada para una aplicación específica. Esta herramienta tiene acceso a los datos del producto y del proceso del motor eléctrico, que se almacenan en un gemelo digital.

Los conocimientos obtenidos en el proyecto se utilizarán para el diseño de nuevos motores eléctricos. El objetivo es desarrollar un prototipo de motor para la economía circular que pueda ser desmontado fácilmente y al que se puedan aplicar las cuatro estrategias de preservación del valor mencionadas sin dificultad.