Las fuentes de energía basadas en fibras, como las baterías de grosor submilimétrico y los hilos fotovoltaicos que pueden integrarse directamente en tejidos, están abriendo una nueva era de electrónica portátil y textiles inteligentes. En lugar de portar un monitor cardíaco con baterías voluminosas, un paciente podría usar una camisa con fibras alimentadas por baterías y energía solar. Esta ropa podría calentarse para mantener a una persona abrigada en ambientes fríos o proporcionar a los soldados grabaciones de audio y video con manos libres en el campo de batalla.

Al igual que los textiles convencionales, teóricamente las fibras que permiten recolectar y almacenar energía eléctrica en la ropa son transpirables, elásticas y lavables. Podrían alimentar dispositivos electrónicos portátiles de alto rendimiento.

El hándicap de las fibras electrónicas

"A medida que evolucionan las demandas de los textiles electrónicos, se requiere de fuentes de energía más pequeñas que sean reutilizables, duraderas y extensibles" señala Konstantinos Gerasopoulos, subdirector del programa de física, materiales y dispositivos electrónicos de APL e investigador principal del proyecto en un comunicado. "Nuestra meta es desarrollar fibras recolectoras de energía solar que conviertan la luz en electricidad y fibras para baterías que almacenen la electricidad generada en el textil".

El problema más importante que se encuentra esta tecnología es la fabricación y el diseño, que han restringido la escalabilidad y el rendimiento de las baterías de fibra. Aunque se han empleado equipos textiles industriales para producir baterías de fibra, su gran escala limita su uso a instalaciones especializadas, incompatibles con la industria de las baterías. Además, las baterías de fibra estándar presentan un rendimiento inferior porque los electrodos suelen estar trenzados entre sí, lo que deja inactiva gran parte de la superficie del electrodo.

Superando las trabas: un nuevo método de fabricación

En un estudio publicado el 22 de mayo en Advanced Materials Technologies, los científicos de APL han presentado un método innovador para aumentar la producción de baterías de fibra. En lugar de emplear equipos textiles convencionales, se personalizaron los equipos de baterías para alcanzar es espesor necesario. Esta estrategia, que incluyó la creación de configuraciones personalizadas de roll-roll, permite que el proceso sea móvil y apropiado para la producción a gran escala. Todo el equipo necesario para fabricar las baterías de fibra podría ser alojado en una habitación pequeña.

"Siempre diseñamos teniendo en cuenta la compatibilidad entre rollos", afirma Rachel Altmaier, autora principal del artículo. "Necesitamos poder ejecutar todos nuestros procesos de forma continua o, de lo contrario, lo que desarrollemos no será relevante. Este proceso podría incorporarse a una línea de fabricación existente".

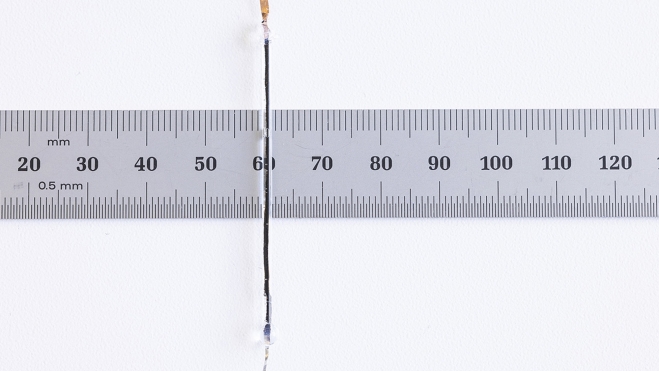

Las baterías consisten en tiras planas de electrodos de ánodo y cátodo, junto con un separador de polímero, que se introducen en una prensa de rodillos calentada y se laminan en un diseño apilado. Esta estructura es similar a la de las baterías portátiles convencionales y ofrece mayor potencia y rendimiento en comparación con las baterías de fibra estándar. Posteriormente, la pila se corta con láser en una hebra similar a una fibra, con un ancho de aproximadamente 700 micrómetros, aproximadamente el ancho de cinco cabellos humanos.

Este es el primer uso del corte por láser en una pila de baterías completa, lo que demuestra la viabilidad del método para personalizar el tamaño de la batería y mantener su rendimiento. La velocidad del sistema de corte también lo hace escalable. "Podemos procesar 100 metros de fibra total en poco más de cinco horas", dijo Jason Tiffany, ingeniero de APL y coautor del artículo. "Con nuestro proceso, podemos hacer que las fibras sean más pequeñas y más densas en energía, lo que podría abrir aún más oportunidades para aplicaciones textiles".

Captar la luz para convertirla en electricidad

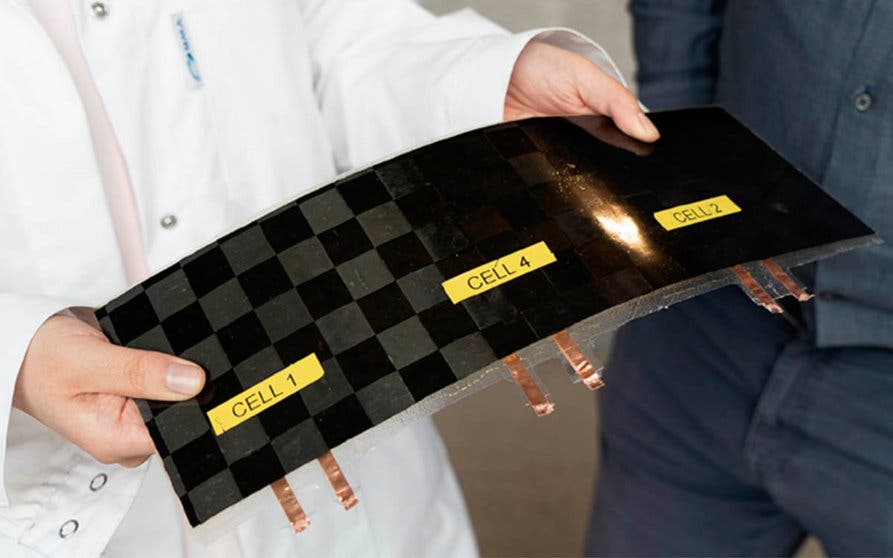

En un segundo artículo publicado el 22 de mayo en Advanced Functional Materials, el equipo de APL se centró en fabricar fibras escalables y de alto rendimiento capaces de capturar luz y convertirla en electricidad.

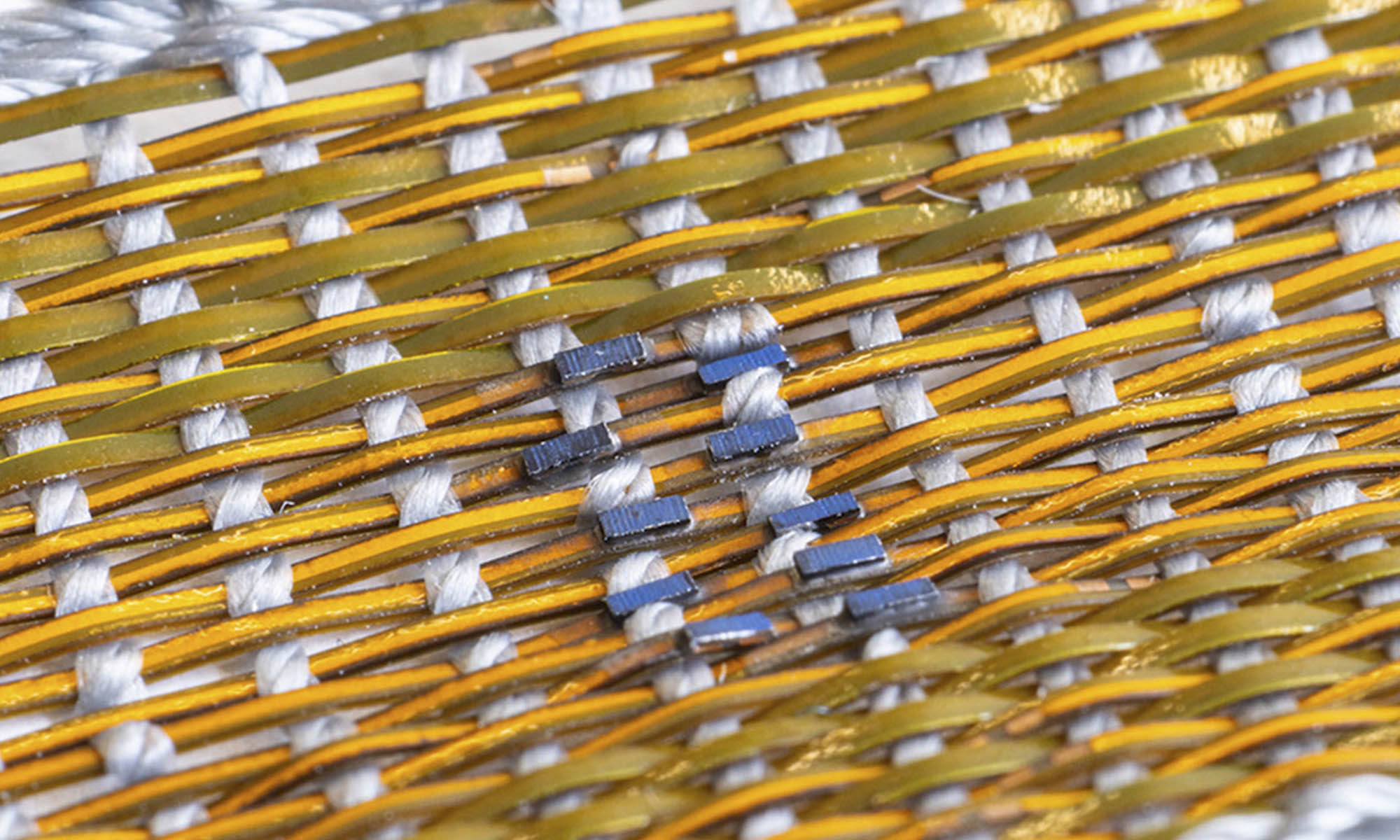

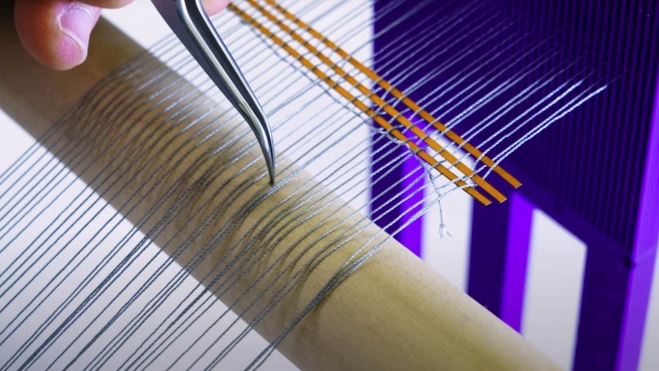

Inspirados en la tecnología de células solares convencionales, los investigadores cortaron y ensamblaron pequeñas células solares en placas de circuitos delgadas y flexibles, las sellaron en un polímero protector y las tejieron con nailon para formar una hebra similar a una fibra.

"El mayor desafío de la tecnología actual de células solares es su rigidez", dijo Michael Jin, autor principal del artículo sobre células solares. "Se puede imaginar que reducir los paneles solares, como los que se encuentran en un tejado, hasta convertirlos en una pequeña fibra solar es un gran desafío".

Para superar el desafío de la rigidez de las células solares, el equipo utilizó un tipo específico de célula solar con terminales positivos y negativos en la parte posterior en forma de dedo. A partir de ella, los investigadores cortaron y ensamblaron pequeñas células solares en una placa de circuito delgada y flexible.