El hidrógeno, superado únicamente por la energía nuclear, tiene la densidad de energía más alta entre los combustibles conocidos. Con 33,3 kWh/kg, ofrece el triple de energía por cada kilogramo que el diésel o la gasolina. Este elemento puede ser utilizado tanto para generar calor mediante su combustión como para crear electricidad en células de combustible. En ambos procesos, el vapor de agua es el único residuo, resultando en un balance neutro de emisiones de carbono. No obstante, su estado gaseoso natural implica que el hidrógeno debe ser comprimido a presiones elevadas para su uso efectivo, presentando retos en su almacenaje y distribución.

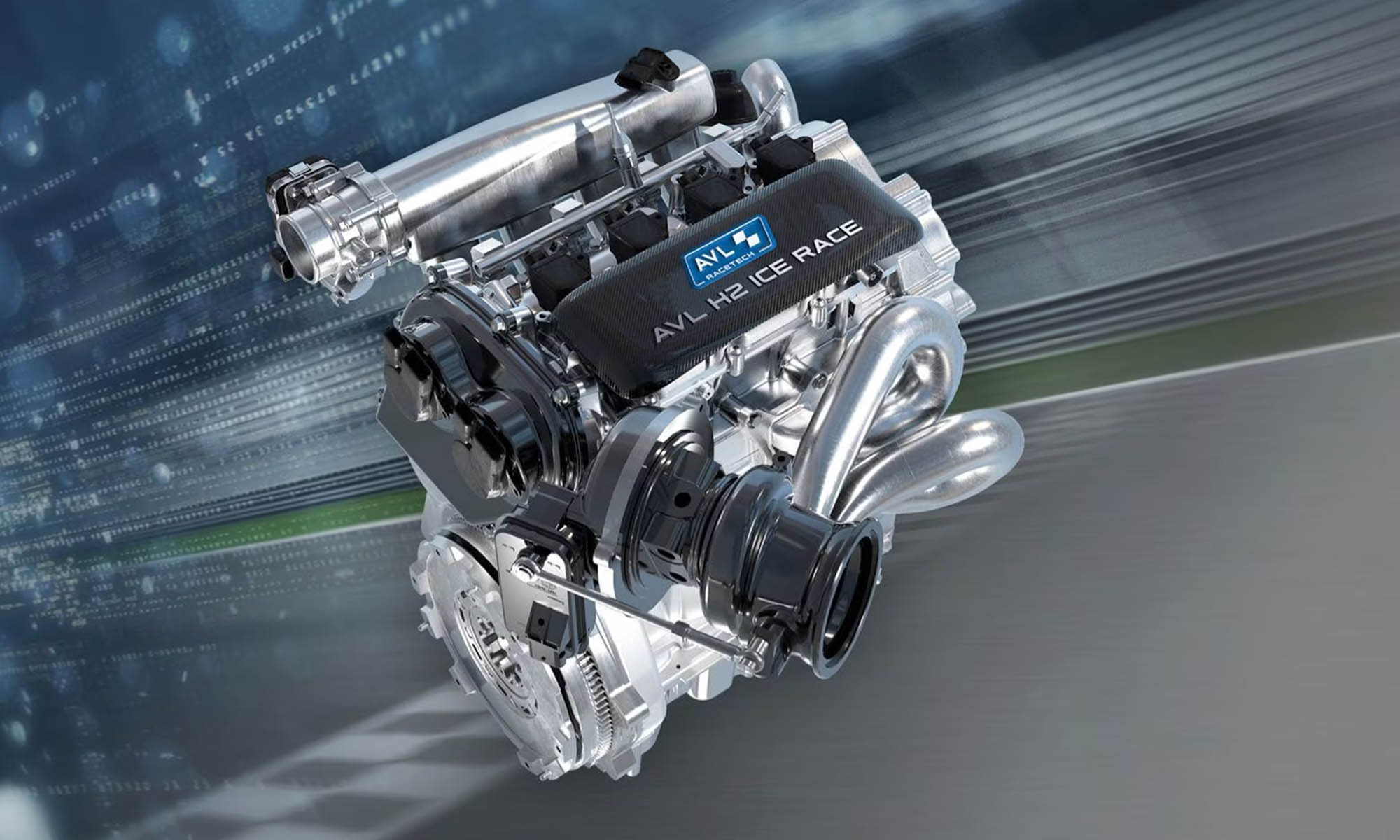

Un motor de combustión de hidrógeno funciona similar a un motor de gasolina, pero utiliza hidrógeno como combustible. El hidrógeno se inyecta en la cámara de combustión, donde se mezcla con oxígeno. Al encenderse, esta mezcla crea una explosión que impulsa los pistones. Este tipo de motor representa una alternativa prometedora para la descarbonización del transporte, aprovechando la abundancia y el potencial energético del hidrógeno.

5 tiempos, pero pocas explicaciones

Efficient Hydrogen Motors (EHM), con sede en Francia, ha presentado una innovación en el campo de los motores de combustión de hidrógeno con un motor que funciona bajo un ciclo de cinco tiempos. Hasta ahora, los motores de hidrógeno presentados utilizaban la misma arquitectura que los térmicos, lo que facilitaba su uso de manera prácticamente inmediata. Introducir una fase más modificaría esta ventaja.

Los motores de gasolina y diésel se rigen por un ciclo de cuatro tiempos: admisión, compresión, combustión (o explosión) y escape. Durante la admisión, el motor aspira aire y combustible. A continuación se comprime esta mezcla, lo que aumenta su energía potencial. La chispa de la bujía, en la gasolina, y la propia compresión, en los diésel, provocan la explosión y la combustión, liberando energía que mueve los pistones. Finalmente, los gases resultantes de la combustión son expulsados durante la fase de escape. Este proceso se repite cíclicamente para generar un movimiento lineal que se convierte en circular para mover las ruedas del vehículo.

Un motor de hidrógeno funciona de manera similar a un motor de combustión interna convencional, pero con una diferencia clave: utiliza hidrógeno en lugar de gasolina o diésel. Este es el proceso simplificado.

Un motor de cinco tiempos añade un ciclo adicional que se utiliza para recuperar la energía térmica de los gases de escape en un segundo cilindro, lo que mejora la eficiencia del motor. La idea es que, después de las fases de admisión, compresión, combustión y escape, se introduce una fase extra donde se aprovecha la energía residual para impulsar el motor con el mismo consumo de combustible. Esta tecnología promete una mayor eficiencia y rendimiento, especialmente en aplicaciones donde la relación coste-beneficio justifica su uso, como en el transporte pesado.

EHM no explica mucho más sobre ese quinto tiempo de su tecnología más allá de que está especializada en aplicaciones industriales y vehículos de gran tonelaje. Su sistema de inyección directa de hidrógeno en la cámara de combustión está amparado por cinco patentes y ofrece una metodología novedosa y posiblemente más eficaz para emplear el hidrógeno como energía.

Según EHM, su motor representa una revolución en la tecnología de propulsión limpia, prometiendo mayor fiabilidad y solucionando el problema de la preignición, típico en los motores de hidrógeno de cuatro tiempos. Asegura que su diseño avanzado no solo mejora el rendimiento, sino que también ofrece una eficiencia energética superior, con tasas de rendimiento que superan el 50%, en comparación con el 37% de los motores convencionales. El modelo que EHM tiene previsto fabricar proporcionará una potencia de 360 CV/265 kW.

El objetivo comercial del EHM

EHM necesita recaudar 100 millones de euros en tres años para poner en marcha una planta de producción en Châteaulin, Finistère, con el apoyo de la región de Bretaña. La empresa se centrará primero en crear generadores eléctricos basados en este motor para luego dar paso a su implementación en vehículos de transporte pesado, ofreciendo soluciones para camiones de basura, barcos de pesca y camiones de carga. Se espera que la fábrica emplee a 50 personas y comience produciendo 3.500 unidades al año, con el objetivo de incrementar a 9.000 unidades anuales.