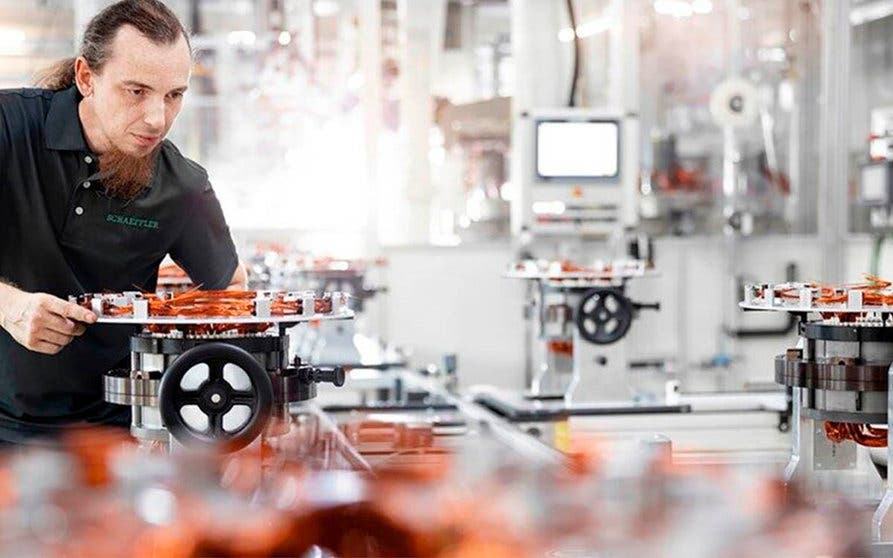

El proyecto AgiloDrive2, financiado por el Ministerio Federal de Economía y Energía de Alemania, estará liderado por el proveedor de componentes del automóvil Schaeffler y formado por 17 socios que trabajarán de manera conjunta durante los tres próximos años. Su objetivo es desarrollar un sistema de producción digitalizado que dé lugar a un concepto de motor modular para coches eléctricos. El resultado serán unos motores estandarizados, fácilmente integrables y cuyo desarrollo se basará en gemelos digitales e inteligencia artificial. La producción podrá flexibilizarse y por lo tanto agilizarse, de manera que además de ser sostenible pueda ser viable económicamente.

El desarrollo se basará en el empleo de tecnologías de producción basadas en datos, en cadenas de procesos ágiles y en arquitecturas de control inteligentes. Según Jochen Schröder, director de la división de movilidad eléctrica de Schaeffler, que se encarga de liderar el proyecto, "la digitalización y la automatización son piezas clave para la fábrica sostenible del futuro y generan oportunidades a lo largo de toda la cadena de valor".

Según el proveedor alemán, en términos de características técnicas, y dependiendo del tipo de tren de potencia electrificado utilizado, los motores eléctricos varían considerablemente en su topología. Pueden utilizar diferentes tipos de devanados y diferentes requisitos de empaquetamiento, con el objetivo de rendir según el comportamiento operativo preciso, ofreciendo un par y una potencia de salida diferente según cada aplicación.

Thomas Pfund, presidente de la unidad de negocios de motores eléctricos de Schaeffler explica que para responder a la demanda de versiones de motores y cantidades de producto diferentes, el proyecto definirá un método de producción ágil, que se desarrollará y validará en el proyecto AgiloDrive2.

Schaeffler y sus socios esperan que la introducción de estándares entre los diferentes fabricantes para las conexiones de las máquinas, las interfaces de hardware y software y la comunicación, ayuden a adaptar la producción a la creciente complejidad de la tecnología que presentan los motores eléctricos, permitiendo la integración rápida mediante sistemas plug-and-play. Además, una estructura de máquina modular permitirá la reutilización eficiente y sostenible de los equipos de producción. El empleo de gemelos digitales (unidades virtuales que trabajan previamente a la fabricación física del motor) fomentará la eficiencia de la planificación de la producción y una puesta en marcha acelerada. Las soluciones basadas en la inteligencia artificial aumentarán la calidad del producto y los métodos de calificación digital facilitarán y acelerarán la capacitación de los empleados.

El proyecto fue precedido por una colaboración de 18 meses con el Instituto de Tecnología de Karlsruhe (KIT), financiado por el Ministerio de Economía, Trabajo y Turismo de Baden-Württemberg. Una vez finalizado el proyecto, Schaeffler transferirá todos los resultados a su producción de motores eléctricos en Bühl, la sede de su división de tecnologías automotrices. Allí está se está construyendo actualmente una planta primaria para la producción de motores eléctricos.