Las pick-up siempre han sido una tipología de vehículo exitoso en Estados Unidos. Con su electrificación y el empujón de Tesla y su Cybertruck, están ahora en la mente de todos y aspiran a conquistar nuevos mercados. Por sus características, pensadas para moverse por lugares alejados de las infraestructuras, siempre han necesitado un gran depósito de combustible, que traducido a la electrificación supone disponer de una gran batería que les permita recorrer grandes distancias. De hecho, la electrificación de estos vehículos supone una ventaja en este sentido ya que se pueden recargar en cualquier lugar, por muy inhóspito que sea, en el que exista un enchufe. En el caso de las de combustión necesitan una gasolinera que, por supuesto, nadie tiene en casa.

El Tesla Cybertruck ha abierto la veda de la moda de las pick-up o camionetas eléctricas, aunque en este caso el fabricante californiano no es, ni mucho menos, el pionero en electrificar este sector. Ya hace 10 años que Rivian, otra compañía estadounidense, empezó a trabajar, primero en secreto, y desde 2018 mostrando productos casi reales con tecnologías muy avanzadas. Desde el principio, Rivian ha aceptado la necesidad de implementar una gran batería tanto en la pick-up eléctrica R1T como en SUV eléctrico R1S. En este caso, Rivian apuesta por capacidades que van de 135 kWh hasta 180 kWh, que puede llegar a ofrecer más de 640 kilómetros de autonomía real.

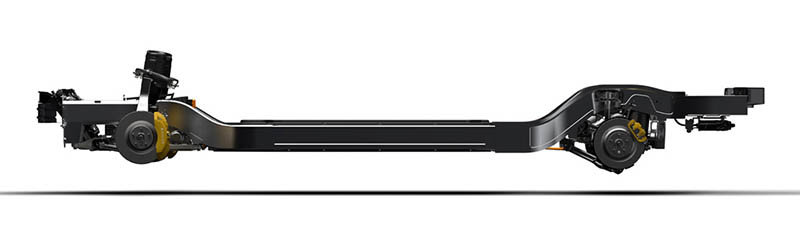

Esta enorme capacidad supone un desafío para el diseño del vehículo, incluso utilizando una plataforma tipo patinete, que admite baterías largas, anchas y planas que se sitúan en el suelo del vehículo. Este sistema de empaquetamiento permite acoplar suficientes celdas a la vez que facilita su enfriamiento, sin interferir en el habitáculo ni en la distancia al suelo. El reto está en lograr que un elemento tan pesado no repercuta en el funcionamiento dinámico de un vehículo que debe ser capaz de atravesar cualquier tipo de terreno. Además, si bien un peso colocado en la parte baja facilita la dinámica de conducción, en zonas complejas fuera de las carreteras, un golpe en los bajos del vehículo puede ser fatal para la batería y los empanzamientos se convierten en situaciones complicadas de resolver.

Plataforma tipo patinete de Rivian.

El sistema de refrigeración axial por aire de Rivian

El vicepresidente de la división de propulsores de Rivian, Richard Farquhar, habló recientemente con la web Charged, donde afirmó que sus baterías han logrado entre un 20 y un 25 por ciento más de densidad energética ocupando el mismo volumen que otros vehículos eléctricos actuales, incluidos los de Tesla.

El secreto está en la construcción de los módulos, el sistema de refrigeración y el empaquetamiento. Cada módulo tiene dos capas con celdas cilíndricas tipo 2170, las mismas que usan Tesla y Panasonic lo que da 15 kWh de capacidad energética en cada uno de ellos. En un paquete de batería estándar se sitúan nueve de estos módulos, es decir, 135 kWh de capacidad, que se amplían hasta 12 en el caso del paquete premium, logrando los 180 kWh, que pueden rendir hasta los 640 kilómetros de autonomía por carga.

Para refrigerar cada módulo, en su corazón se sitúa una placa de enfriamiento entre las dos capas de celdas. De esta forma se aumenta la eficiencia de la refrigeración de las celdas al extraer el calor en dirección axial, desde el centro hacia el exterior, en lugar de hacerlo de forma radial. De esta forma las celdas puede empaquetarse muy pegadas unas a otras, aprovechando mucho mejor el espacio, lo que permite elevar la densidad de energía volumétrica por encima de otras soluciones actuales.

El sistema de refrigeración, el secreto de las baterías de Rivian.

Gracias al sistema de refrigeración axial, Rivian utiliza aire, eliminando los canales de enfriamiento, necesarios si utilizase líquido (u otros materiales conductores) que se encuentran en las baterías de muchos de los vehículos de la competencia como los de tesla, Audi o Mercedes.

Rivian arrancará la producción de sus primeros modelos, la pick-up eléctrica R1T y el SUV eléctrico R1S a finales del próximo año. Los sistemas se encuentran ahora en fase de prueba y validación, para garantizar la calidad de fabricación de cada uno de los vehículos que salgan de sus líneas.