El fabricante de productos químicos BASF quiere convertirse en uno de los suministradores principales de materiales para el cátodo de las baterías de los vehículos eléctricos. Para lograr este objetivo, BASF está desarrollando varios proyectos de investigación con el fin de disminuir al máximo las proporciones de níquel en la composición química de sus cátodos al mismo tiempo trabaja para lograr eliminar por completo la necesidad de utilizar cobalto, un material caro y complicado de conseguir. Con esta estrategia, la empresa alemana quiere minimizar los costes de producción y competir con las grandes compañías asiáticas que actualmente dominan el mercado.

La composición química más habitual para los actuales cátodos de las baterías de litio está formada por proporciones variables de níquel, cobalto y manganeso (NCM). Actualmente se trabaja con cátodos NCM 622, fabricados con el 60% de níquel, el 20% de cobalto y el 20% de manganeso. pero los principales actores de esta industria, entre los que se encuentra BASF, ya han anunciado los nuevos en los que aumentará la proporción de níquel. Los cátodos NCM 811 —80% de níquel, 10% de cobalto y 20% de manganeso— tienen mayor densidad energética y menores costes de producción. Las condiciones para el abastecimiento de cobalto son generalmente complicadas, ya que la mayoría del suministro mundial proviene del Congo.

Sin embargo, el níquel es un material que preocupa cada vez más a los fabricantes. Según la empresa minera estadounidense Glencore, sus precios podrían llegar a duplicarse en 2022, lo que provoca una gran incertidumbre sobre si realmente se logrará abaratar el precio de las baterías o si habrá suministros suficientes para satisfacer la demanda de los fabricantes de acumuladores energéticos.

El níquel podría duplicar su precio en 2022.

El níquel cuesta aproximadamente una quinta parte que el cobalto y se utiliza principalmente en la composición del acero inoxidable. BASF estima que la demanda de níquel de alta calidad para vehículos eléctricos aumentará a 318.000 toneladas en 2025, lo que significaría que absorbería el 58% del suministro mundial —en 2016 la demanda fue de 25.000 toneladas, tan solo el 5% del total mundial.

Por esta razón, BASF planea reducir, a medio plazo, la dependencia del cobalto y del níquel en sus cátodos. La empresa alemana apunta a un modelo químico en el que el cobalto represente menos del 5% de la composición y el níquel se reduzca a la mitad. esto solo es posible aumentando la proporción de manganeso, un material disponible en grandes cantidades y mucho más barato. Según Reuters, que ha tenido acceso a un documento interno de la compañía, a partir de 2021 loss cátodos de BASF estarían compuestos por un 20% de níquel, y un 70% de manganeso. De esta forma la compañía lograría reducir el coste de producción de sus baterías a 40 dólares el kWh.

Aunque esta línea de negocio no es todavía una de las principales fuentes de beneficios de BASF, el proyecto se encuentra entre sus principales focos de innovación, por lo que la compañía lleva invirtiendo en él desde hace años. Entre 2012 y 2015, realizó una serie de inversiones y adquisiciones para asegurarse el acceso al mercado de venta de cátodos de baterías que a día de hoy está encarando un crecimiento estratosférico.

Sus principales competidores, además de los fabricantes asiáticos, son las empresas europeas Johnson Matthey y Umicore. La primera ha invertido 220 millones de euros en el desarrollo de un material para el cátodo con un alto contenido de níquel, denominado eLNO. La empresa británica asegura que es más seguro y más económico y que puede almacenar más energía que los materiales actuales. La segunda, que invertirá 744 millones de euros en materiales para batería entre China y Europa, asegura que elevar el contenido de níquel es clave para aumentar la densidad de energía de una batería y que se necesita una proporción de cobalto variable para asegurar la estabilidad.

El cobalto es un mineral escaso y caro que eleva el precio de las baterías.

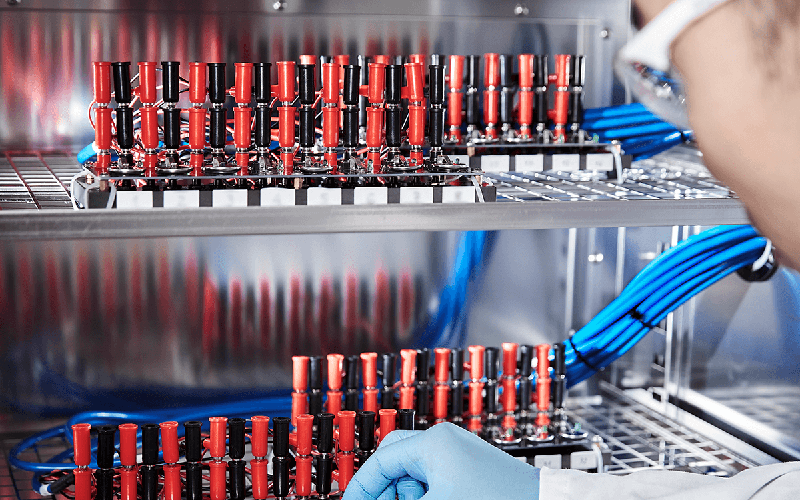

El pasado mes de octubre, BASF anunció la construcción de una fábrica de producción de materiales para baterías en Harjavalta (Finlandia) y su cooperación con la empresa rusa Nornickel propietaria de la refinería de níquel y cobalto situada en las proximidades. Desde esta planta podrá abastecer una gran parte del mercado europeo, pues la fábrica finlandesa tendrá capacidad para procesar los materiales necesarios para fabricar las baterías de 300.000 vehículos eléctricos al año. La inversión prevista es de 400 millones de euros, arrancando su producción en 2020.

Esta instalación forma parte de la contribución de BASF a los objetivos de la Comisión Europea, que quiere establecer una cadena de valor completa para la fabricación de baterías en Europa. Actualmente están siendo evaluadas varias ubicaciones en el Viejo Continente para la construcción de nuevas instalaciones de producción de baterías que eliminen la actual dependencia del suministro de los fabricantes asiáticos.