Aunque las baterías actuales ya han llegado a capacidades suficientes como para que un coche eléctrico sea capaz de ofrecer más de 400 kilómetros de autonomía con una sola carga circulando por autovía, los fabricantes continúan buscando incrementar esta cifra. No lo hacen pensando únicamente en los coches particulares, que con ellas reducirían las necesidades de recarga durante sus viajes, sino en los grandes vehículos de transportes de mercancías e incluso en la aviación y la navegación eléctrica. Más allá de las nuevas químicas, un empaquetado inteligente y eficaz, que prescinda de los módulos, se presenta como una solución necesaria para lograr estos objetivos.

La carrera por lograr una batería capaz de ofrecer más de 1.000 kilómetros de autonomía está en marcha. Para la aviación, significaría habilitar técnicamente los proyectos de flotas de taxis aéreos para los desplazamientos urbanos cotidianos e incluso seguridad para aviones eléctricos de pasajeros a la hora de realizar viajes intercontinentales sin depender de los combustibles fósiles. En el sector de la navegación, se podrían implementar en grandes buques dotados de paneles solares que de esta forma serían energéticamente independientes. En la carretera una mayor autonomía reduce las paradas y los tiempos de recarga. Por otro lado, la reducción de la autonomía por degradación o por las condiciones climáticas, no influirían en la usabilidad de los vehículos a largo plazo

Además de los avances en la química, el empaquetado juega un papel importante a la hora de aumentar la densidad de energía de las baterías. La eliminación de los módulos aumenta el material activo que se puede colocar en el mismo volumen de batería, reduciendo además la longitud del cableado y el número de conexiones. Aunque Tesla ha sido la primera en anunciar sus nuevas baterías basadas en este principio, otras empresas también han optado por esta opción.

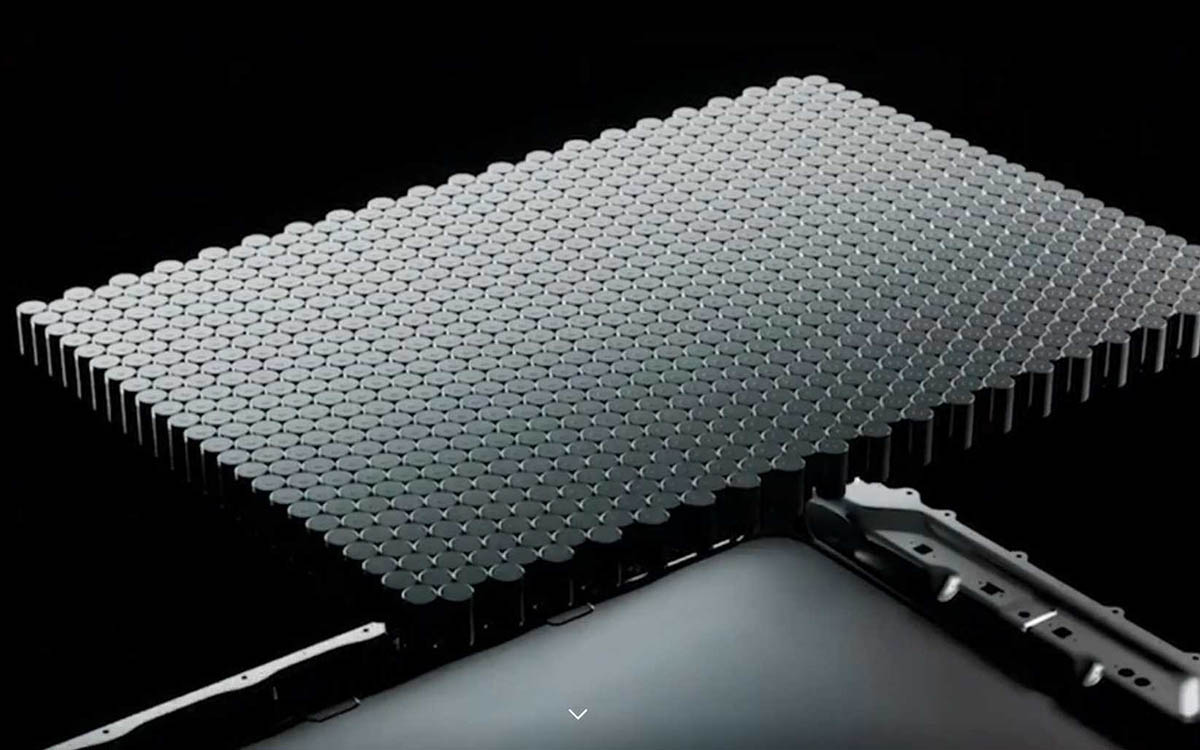

Batería estructural a base de celdas 4680 de Tesla.

Celdas 4680 en una batería estructural de Tesla

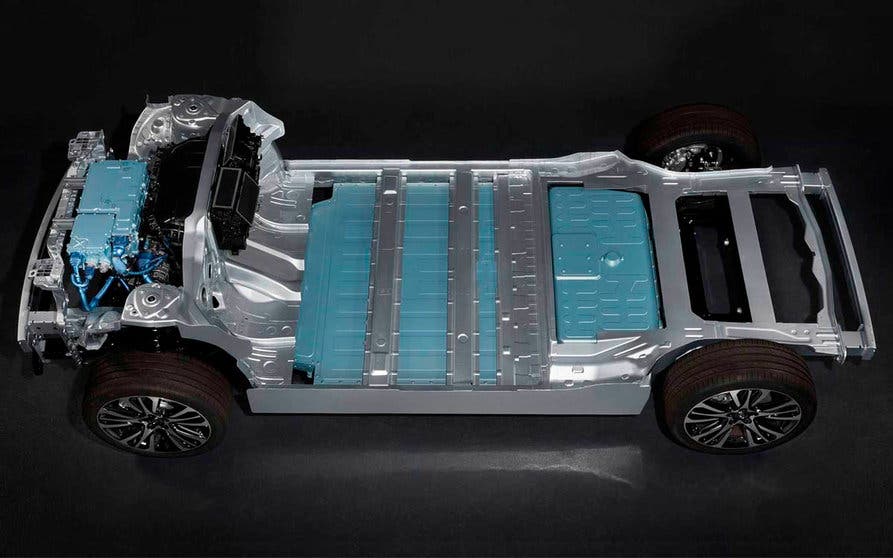

Las celdas cilíndricas 4680 de Tesla, más grandes, forman parte de una batería que sirve como componente estructural entre las dos grandes piezas delantera y trasera que conforman el subchasis de sus coches eléctricos. Esta arquitectura reduce el número de piezas y tiene el potencial, según el fabricante, de aumentar la autonomía en un 14%, reduciendo su peso en un 10%.

Esta solución favorece a Tesla a la hora de fabricar sus coches eléctricos porque diseña y fabrica sus propias baterías, pero es más complicada de adaptar para aquellos que dependen de suministradores externos. Además hay un segundo problema añadido relacionado con el uso de la batería en una segunda vida y su reciclabilidad.

Ultium: baterías modulares y estructurales de General Motors

Otro de los grandes fabricantes que se apunta a una idea similar es General Motors. Las baterías Ultium están compuestas por celdas tipo bolsa o prismáticas de gran formato que se pueden apilar vertical u horizontalmente dentro del paquete. La arquitectura CMA (cell-module-assemblies o ensamblaje modular de celdas) hace que también forme parte de la estructura mecánica del vehículo. Se trata de una sistema modular que permite dar forma a diferentes tamaños de baterías en función del vehículo en el que se van a implementar. Con esto se consigue que los mismos módulos se utilicen en diferentes modelos y en diferentes segmentos, reduciendo sensiblemente los costes de desarrollo.

Baterías Ultium de General Motors.

La idea se generaliza

Otros fabricantes de baterías como CATL, BYD o LG Chem anuncian que pronto producirán baterías en las que las celdas se empaquetarán directamente, prescindiendo de los módulos. En alguno de estos casos se anuncian reducciones de peso y aumentos de autonomía de hasta el 30%.

LG Chem ya ha completado el desarrollo de su plataforma integrada Module Pack que admitirá el doble de celdas que las baterías anteriores que empleaban módulos convencionales que asegura que reducirán el coste de producción en un 30%

Los supercondensadores

En la tecnología microhíbrida se emplean generalmente supercondensadores que se empaquetan de la misma forma que las baterías. A la hora de empaquetarlos, tienen la ventaja de que no se hinchan ni se encojen durante los ciclos de carga y descarga. El fabricante chino Geely ha realizado grandes avances sustituyendo parte de las baterías de sus coches híbridos suaves y eléctricos por grandes supercondensadores.

Batería de grafeno con ultracondensadores de Skeleton.

La tecnología Curved Graphene de Skeleton permite aprovechar la capacidad de almacenamiento de los ultracondensadores en una batería de grafeno, logrando reducir el tiempo de recarga y la degradación, aumentando además la autonomía que pueden ofrecer a un vehículo eléctrico.

Un laboratorio del MIT (Massachusetts Institute of Technology está desarrollando una carrocería para Lamborghini a base de supercondensadores que utiliza el cuerpo del vehículo para el empaquetamiento. En la misma línea, el Imperial College London ha acuñado el término "energía sin masa", que significa que un vehículo no necesita espacio ni peso para el almacenamiento de energía porque es su estructura realiza esa doble función.