La empresa alemana Daimler ha decidido revolucionar la industria automotriz con el SUV Mercedes-Benz GLC F-Cell, el primer vehículo del mundo que combina el motor eléctrico y tanques de hidrógeno como propulsión. Este híbrido enchufable fue presentado en el Salón del Automóvil de Frankfurt 2017, celebrado en el mes de septiembre, y ahora las primeras unidades de pre producción están saliendo de las instalaciones de Daimler.

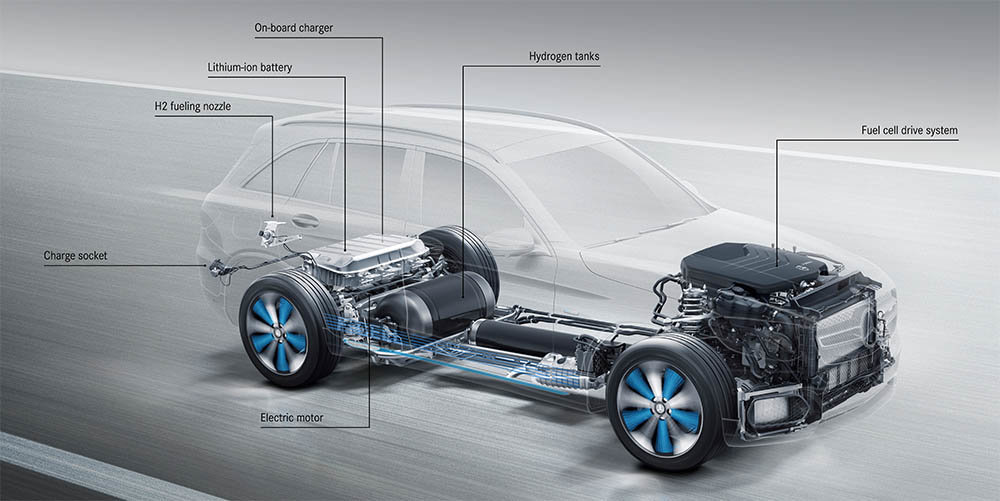

Daimler ya ha adquirido experiencia con vehículos eléctricos propulsados por hidrógeno a lo largo de varias generaciones de vehículos, con los que se han realizado millones de kilómetros de pruebas en todo el mundo. Ahora, los primeros modelos pre serie del Mercedes GLC F-Cell suponen una primicia mundial, pues se trata de automóviles de pila de combustible que utilizan, como fuente de energía adicional, una batería de iones de litio recargable y enchufable.

El modelo de pre producción puede almacenar hasta 4,4 kg de hidrógeno en dos tanques de fibra de carbono incorporados en el suelo del vehículo, que impulsan el coche durante 437 km antes de que se requiera repostar. Además, tiene una batería de iones de litio de 9kWh instalada en la parte trasera que proporciona 49 km adicionales. Las dos fuentes de energía se fusionan en un motor eléctrico asíncrono con 147 kW de potencia (200 caballos) que empuja con 350Nm de fuerza par y consigue una autonomía combinada que roza los 500 kilómetros.

El Mercedes GLC es el modelo perfecto para albergar esta nueva tecnología, según comenta Christian Mohrdieck, el director de celdas de combustible de Daimler, a la revista Electric&Hybrid. "Es uno de nuestros coches más vendidos", asegura el directivo. "Las plataformas de motores de combustión interna existentes y las arquitecturas de los vehículos son adecuadas para acomodar un tren motriz de celda de combustible. No necesitamos desarrollar plataformas especiales, mucho menos en este momento cuando los volúmenes aún son moderados. Desarrollar una nueva plataforma es muy costoso, por lo que era mucho más fácil integrar este tren de potencia en una arquitectura existente", explica.

La evolución del Mercedes GLC F-Cell

El sistema de celda de combustible es totalmente nuevo comparado con su predecesor, el B-Class F-Cell, que fue lanzado en el año 2010. La nueva tecnología ofrece 40% más de rendimiento y es 30% más compacto que la versión anterior. Y, por primera vez, se aloja totalmente en el compartimiento del motor. El GLC F-Cell será fabricado en Bremen, Alemania, aunque la pila de combustible fue desarrollada de forma conjunta con Ford en Canadá. En tanto, la unidad de celda de combustible y el sistema de almacenamiento de hidrógeno fueron desarrollados por la filial de Daimler NuCellSysK en la ciudad alemana de Kirchheim. Los sistemas de tanques de hidrógeno se producen en la planta de Daimler en Mannheim, y la batería de iones de litio proviene de la filial de Daimler Accumotive, en Kamenz, Sajonia.

La batería del Mercedes F-Cell se puede recargar completamente en 90 minutos desde una toma doméstica de corriente estándar o en una estación de carga pública, gracias a los cargadores de 7.2kW. Y gracias a la tecnología de tanque de 700 bar estandarizada a nivel mundial, el suministro de hidrógeno se puede reponer en tres minutos.

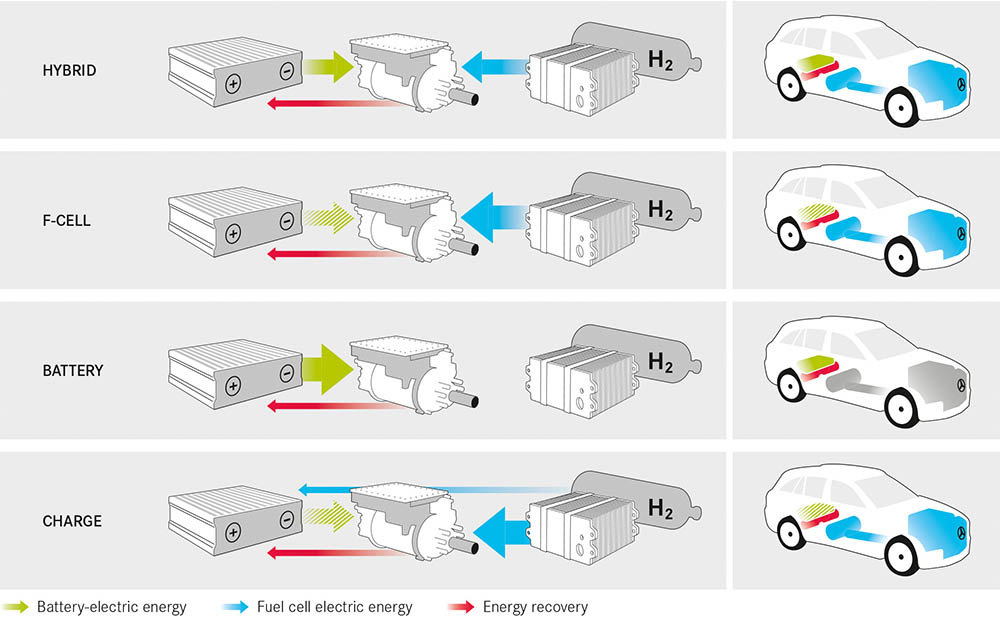

Los programas de manejo incluyen Eco, Comfort y Sport, mientras que los modos de funcionamiento son el Hibrido, F-Cell, Battery y Charge. En el modo Híbrido el automóvil obtiene la potencia de ambas fuentes de energía; en el F-Cell el estado de carga de la batería de alto voltaje se mantiene constante gracias a la energía de la celda de combustible; en el modo Battery el coche funciona solamente de forma eléctrica; mientras en el Charge la batería se recargará hasta el máximo antes de repostar el hidrógeno.

Pruebas y seguridad al 100%

El GLC F-Cell fue sometido a más de 500 pruebas individuales para testar el tren de potencia eléctrico, la pila de combustible y la interacción de todos los componentes del tren motriz. "La fase de pruebas fue muy importante para nosotros ya que el desarrollo del tren motriz de la celda de combustible fue como crear un motor desde cero", asegura Mohrdieck.

"Con un motor de combustión interna, podrías realizar pruebas durante 2.000.000 km antes de que te sientas bastante seguro de haber encontrado todos los problemas, como el desgaste y la degradación. Pero con una pila de combustible, no solo es importante la forma cómo funciona durante el tiempo de operación, también es necesario evaluar los eventos que ocurren durante los tiempos de no operación. Es un sistema electroquímico, lo que significa que los procesos químicos continúan trabajando en la pila después de que el vehículo ha sido apagado", prosigue.

La seguridad también fue prioridad durante las pruebas, especialmente con los componentes más relevantes como los tanques de hidrógeno, los sellos de gas y las válvulas. Los tanques, por ejemplo, están protegidos contra impactos dentro de un compartimiento súper resistente. Lo mismo ocurre con el sistema de válvulas de etapas múltiples y el circuito de alto voltaje.

"Desde mi punto de vista, todos los futuros trenes de potencia de celdas de combustible de Daimler serán híbridos. Nunca recomendaría que desarrollamos un tren motriz de celda de combustible puro sin ninguna hibridación con una batería. ¿Por qué? La hibridación, desde un punto de vista técnico, genera muchos beneficios. Por supuesto, se debe analizar el costo, pero técnicamente hablando, siempre optaría por una pila de combustible híbrida. Por ejemplo, tener una batería a bordo no solo simplifica el congelamiento inicial, sino que también prolonga la vida útil de la pila de combustible".

Hacia la producción en serie

Daimler se está preparando para la producción en serie del Mercedes-Benz GLC F-CELL. Este SUV práctico y familiar se ensamblará en la planta de Mercedes-Benz en Bremen. En cambio, Daimler requerirá de un socio, EDAG, ubicado en las inmediaciones de la planta, para ofrecer soporte a la fábrica en la integración del avanzado sistema de propulsión. NuCellSys GmbH tiene su sede en Kirchheim/Nabern, en el área metropolitana de Stuttgart. Esta subsidiaria, propiedad de Daimler AG, ha desarrollado la unidad completa de pila de combustible y el sistema de almacenamiento de hidrógeno para el GLC F-CELL. También construyeron los primeros prototipos de vehículos, las unidades pre-serie se producen en el centro tecnológico de Mercedes-Benz en Sindelfingen.

La planta de Daimler en Untertürkheim se encarga de la producción del sistema completo de pila de combustible. La pieza clave del sistema de pila de combustible, la pila constituida por alrededor de 400 celdas de combustible, es fabricada por Mercedes-Benz Fuel Cell (MBFC), que opera la primera planta del mundo dedicada exclusivamente a la producción y montaje de celdas de combustible, situada en la Columbia Británica (Canadá). El sistema de depósito de hidrógeno se produce en la planta de Mercedes-Benz en Mannheim. La batería de iones de litio proviene de la firma subsidiaria ACCUMOTIVE, propiedad de Daimler, en Kamenz/Sajonia, Alemania.

La infraestructura es esencial

Una infraestructura que cubra todas las necesidades es esencial para el éxito de la movilidad eléctrica. La creación de estaciones de recarga, así como de estaciones de repostaje de hidrógeno, avanza rápidamente en todo el mundo. Tanto en el hogar, como en el trabajo, en la carretera o al ir de compras: hay varias formas de suministrar energía a los vehículos eléctricos.

Además, cuando se trata de la infraestructura hidrógeno, el progreso es constante. Junto con sus socios de la joint venture H2 Mobility, Daimler ya ha elaborado un plan de acción concreto. Centrada por el momento especialmente en Alemania, está programado que la red H2 llegue a 100 estaciones de hidrógeno a finales de 2019. Para 2023, habrá una red de hasta 400 estaciones. Además, se están promoviendo proyectos de infraestructura similares en Europa, Estados Unidos y Japón.