Freudenberg Sealing Technologies está desarrollando una nueva generación de sellos conductivos diseñados para garantizar una conexión eléctrica duradera entre las carcasas y los ejes, a la vez que evita daños en los rodamientos causados por la electricidad y la radiación electromagnética.

En muchas condiciones de funcionamiento, los ejes utilizados en trenes de potencia eléctricos están aislados eléctricamente de sus alojamientos. El aislamiento es creado por las películas lubricantes en las zonas de contacto para el rodamiento y los sellos del eje. La lubricación es necesaria para promover la funcionalidad del sistema a largo plazo.

La corriente alterna y sus campos electromagnéticos producen cambios en el potencial eléctrico entre el rotor y el estator y el rotor se carga. La corriente solo se puede drenar a través de un sistema conectado a tierra que permite que la electricidad viaje desde el eje hasta la carcasa.

Si no hay una vía conectada a tierra, la corriente fluye hacia el área de menor resistencia, el rodamiento, y produce una descarga brusca cuando la electricidad fluye desde el anillo interno hacia el anillo externo a través del rodamiento. Los flashes de descarga provocan quemaduras en la superficie y comprometen el material que daña permanentemente el sistema.

Esto da como resultado la destrucción constante y sistemática de las superficies de contacto en el rodamiento. El montaje se vuelve ruidoso y el rodamiento debe reemplazarse para evitar fallas en el tren motriz.

Encontrar el elemento conductor

La solución simple para evitar daños por la corriente eléctrica es desarrollar un contacto eléctrico duradero y confiable entre el eje y la carcasa que facilite un flujo continuo de electricidad y evite la acumulación excesiva y descargas repentinas.

El desafío más difícil es encontrar un elemento del sistema que pueda conducir la corriente a través del contacto continuo con la carcasa y el eje. Como regla, los sellos están hechos de materiales aislantes y no son adecuados para este propósito.

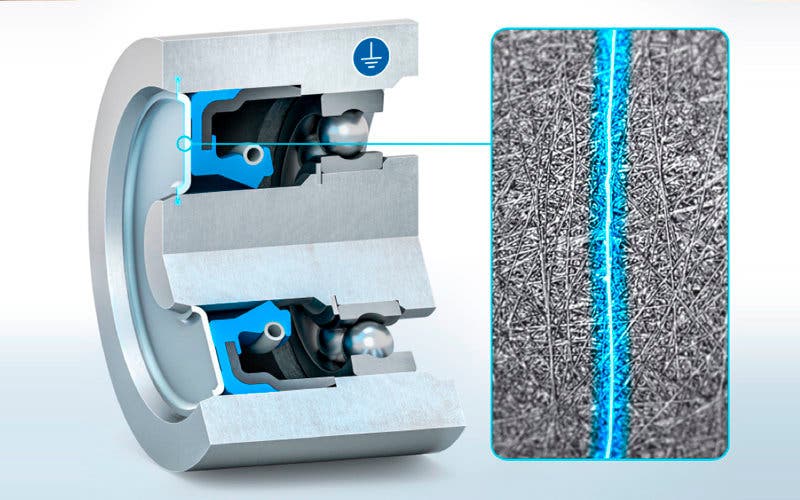

Durante varios años, Freudenberg Sealing Technologies ha estado produciendo un disco no tejido eléctricamente conductor como un elemento del sistema de producción en serie.

El disco está firmemente conectado al anillo de sellado del eje y casi no requiere espacio de instalación adicional. La conductividad del material no tejido se logra con fibras especiales que están incrustadas en una matriz.

El sistema se ha utilizado en vehículos eléctricos de producción regular durante años y evita de manera confiable el daño de los rodamientos. La resistencia eléctrica en este enfoque ya está en un nivel muy bajo, pero los especialistas en sellado de Freudenberg Sealing Technologies continúan desarrollando la solución aún más.

Las densidades de energía continúan creciendo en los próximos trenes de potencia eléctricos, aumentando la corriente, el voltaje y los campos electromagnéticos disruptivos.

Para ofrecer una solución robusta para estas situaciones, la compañía está desarrollando una nueva generación de sellos conductivos. Los primeros modelos funcionales validados en esta categoría estarán disponibles dentro de unos meses.

Un nuevo procedimiento de prueba dinámica

Para cumplir con los nuevos requisitos para sellos en motores eléctricos, Freudenberg Sealing Technologies ha desarrollado el procedimiento de prueba apropiado para evaluar y comparar el funcionamiento de los elementos de disipación actuales.

Las pruebas en bancos de pruebas han demostrado que las mediciones estáticas de la resistencia eléctrica de los elementos no son adecuadas para predecir la conductividad eléctrica durante el uso dinámico real. Como resultado, los ingenieros de desarrollo en Alemania desarrollaron un procedimiento de prueba dinámico que proporciona flujos de corriente alterna en las frecuencias que se encuentran en los automóviles.

Para Francois Colineau, que está a cargo del desarrollo de esta línea de productos en Freudenberg Sealing Technologies “existe la posibilidad de hacer aún más con sellos conductivos. La alta conductividad eléctrica se presta al posible blindaje de la radiación electromagnética disruptiva”.

El punto de salida del eje del alojamiento, en particular, es normalmente un lugar donde la "impermeabilidad" solo se logra con dificultad. En esta ubicación en cada motor eléctrico, hay un sello del eje que podría ayudar a manejar el blindaje. Sería posible combinar el sellado de aceite y otros medios con impermeabilidad a la radiación electromagnética, sin necesariamente agregar otra capa no tejida.