Un equipo de investigación del Instituto Fraunhofer ha desarrollado una técnica de fundición para producir devanados de aluminio livianos con un factor de relleno superior al que se logra con el cobre, que, aplicados a los motores eléctricos, aumentan el factor de llenado en un 60%, reducen el peso en un 10% y aumentan su potencia y su par motor en un 20 y un 30% respectivamente.

El Departamento de Tecnología de Fundición y Construcción Ligera del Instituto Fraunhofer de Tecnología de Fabricación y Materiales Aplicados IFAM ha estado fabricando durante los últimos años bobinas de aluminio de fundición para aplicaciones de precisión. Esta experiencia le ha servido para desarrollar una nueva técnica de producción en serie de bobinas montadas a presión que se utilizan en los motores eléctricos.

Estas bobinas fundidas se caracterizan por su disposición plana, que conduce a un factor de llenado más alto y, por lo tanto, a una mejor utilización del espacio de instalación disponible. Además, mejora el comportamiento térmico y electromagnético del conjunto. El estudio realizado por el instituto alemán muestra que estas bobinas de aluminio aumentan el rendimiento de las máquinas eléctricas en comparación con los devanados de cobre de sección circular, reduciendo la temperatura de funcionamiento, ahorrando peso y reduciendo su coste total. Aunque las bobinas de aluminio fundido tienen mayor resistencia eléctrica que las bobinas de cobre enrolladas, la sección transversal más grande da como resultado una menor resistencia con respecto a la bobina de sección circular.

Resultado de las pruebas reales

Para poder realizar una comparación directa de las ventajas de este tipo de devanado, el equipo de Fraunhofer utilizó motores Pedelec comerciales de 250W, remanufacturados con diferentes núcleos laminados y combinaciones de bobinas que posteriormente fueron puestos a prueba en un banco de trabajo.

En el caso del motor en el que se solamente reemplazó el bobinado de cobre por el bobinado de aluminio, el factor de relleno se incrementa del 32 al 60% y se reduce el peso en un 10%. La bobina de aluminio puede transmitir mejor el calor resultante al núcleo laminado y, por lo tanto, al medio ambiente. Esto da como resultado un rendimiento continuo mejorado, ya que las bobinas solo alcanzan la temperatura de funcionamiento continuo permisible a corrientes más altas. Este comportamiento térmico ofrece un aumento de la potencia de salida de casi un 20% y del par motor de un 30%, a la temperatura nominal de funcionamiento.

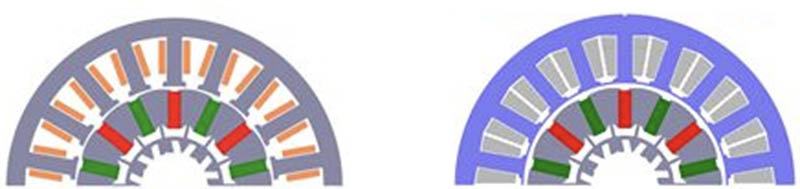

Disposición de la bobina dentro de un motor Pedelec con bobinas de cobre (izquierda) y un motor idéntico con bobinas de aluminio fundido (derecha). Foto Fraunhofer IFAM.

Los resultados medidos en el núcleo laminado optimizado de otro de los motores Pedelec el que se introdujeron otros cambios de diseño dirigidos a aumentar aún más el rendimiento de los motores de bobina de aluminio. A menor peso, el par aumentó en casi un 80% y la potencia continua en un 25%, en comparación con el motor original.

Tecnología de devanado de horquilla

La solución que ofrece Fraunhofer es similar a la que implementan el Grupo BMW o el Grupo Volkswagen en sus motores eléctricos a excepción del uso del aluminio. La tecnología de devanado de horquilla, emplea bobinas de cobre preformadas de sección plana para que, mediante un nuevo proceso de ensamblaje del estator, los espacios dentro del núcleo laminado se llenen de manera óptima. De esta forma hay mayor proporción de cobre en el bobinado, ocupando el mismo espacio, lo que aumenta la densidad de par y la eficiencia del motor, en comparación con la que se obtiene con los devanados de hilos de cobre de sección circular.