Tanto los fabricantes de vehículos eléctricos como los principales suministradores de la industria se enfrentan al desafío de superar la escasez de materiales para las baterías. La expansión de un mercado que crece exponencialmente cada año y la dependencia de unos materiales que son escasos, les obligan a tomar decisiones que afectarán a sus resultados durante los próximos años. Además, la situación geopolítica internacional y la coyuntura económica agravan el problema. En este escenario, tres son las estrategias que pueden adoptar, cada una con sus propias ventajas y riesgos.

En una entrevista con Design News, el exgerente de ingeniería de McLaren Automotive e investigador del MIT (Instituto de Tecnología de Massachusetts), Mario Carandente, explica la situación actual y establece un marco de trabajo para que los fabricantes puedan afrontar con garantías los cambios que se avecinan.

La irrupción de los vehículos eléctricos en el mercado del automóvil aparece como una tecnología disruptiva que modifica todos los parámetros por los que se regía hasta ahora la industria. Los fabricantes de automóviles se han visto obligados a replantearse sus estrategias en toda la cadena de valor de su producto.

El nuevo paradigma

El cambio más importante para muchos de ellos ha sido el cambio de una cadena de valor horizontal a una vertical. Con esta estrategia, los fabricantes de automóviles recurrieron a la subcontratación de muchos de los componentes de sus nuevos vehículos eléctricos. Y no solo se limitaron a los del sistema de propulsión, también entraron en esta maniobra piezas de la propia carrocería y el software. El objetivo de todos estos cambios era mejorar los márgenes y lograr aumentar el ritmo de fabricación.

Pero ahora esto ya no es suficiente. Los fabricantes de vehículos tradicionales se están encontrando con el empuje de nuevas empresas que ofrecen un producto muy competitivo y de gran calidad. La densidad de batería, los tiempos de carga y el software se están convirtiendo en los criterios que definen el rendimiento de un automóvil. Una situación que está obligando a trazar nuevos planes y a decidir qué actividades de la cadena de valor deben realizarse internamente y cuáles deben ser subcontratadas.

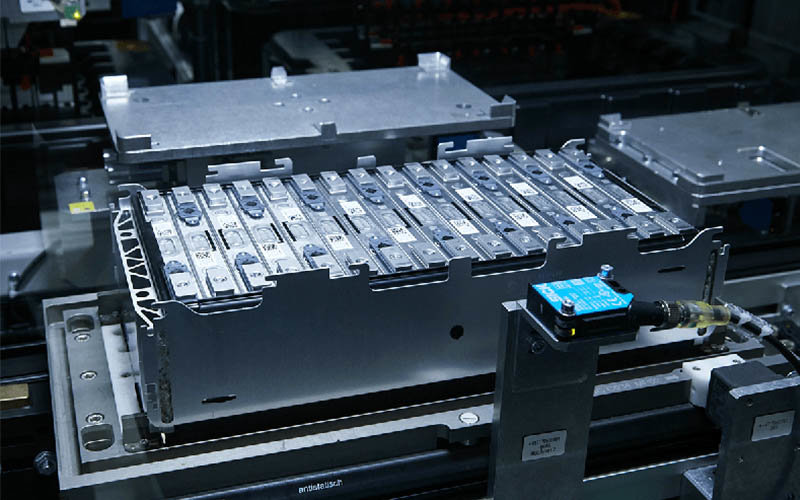

Una decisión que es crucial para construir las ventajas competitivas a largo plazo. Muchos fabricantes han anunciado la apertura de grandes instalaciones para ensamblar baterías. Pero esta actividad es solo una pieza del rompecabezas. Las materias primas necesarias para la química de la batería requieren estrategias de abastecimiento complejas causantes de cuellos de botella similares a los que causa la escasez de microchips.

Para vencer en este entorno complejo y competitivo, deben implementarse estrategias efectivas que aumenten el control sobre toda la cadena de valor de la fabricación de baterías. Aquí se incluyen desde las materias primas hasta la fabricación de celdas y el ensamblaje final. Muchos optan por asociarse o adquirir fabricantes de baterías o para colaborar en el desarrollo de las nuevas tecnologías.

Las tres estrategias

Para escalar la producción, el gran desafío al que se enfrentan los fabricantes es asegurarse el suministro de materiales para satisfacer la demanda hasta 2030. Las baterías de iones de litio serán, con mucha probabilidad, la tecnología dominante durante la próxima década. Junto al litio, el cobalto, el manganeso, el níquel y el grafito serán materiales clave para su fabricación. Entre ellos es el cobalto el más problemático al estar controlado por solo dos países: la República Democrática del Congo y China.

Para evitar las amenazas geopolíticas y las fluctuaciones de los precios, es necesario diversificar la procedencia de las materias primas. Para superar estos retos, Carandente propone tres escenarios para los fabricantes:

- Desarrollar químicas de batería libres de cobalto

- Centrarse en el reciclaje de baterías.

- Impulsar la eficiencia, apostando por reducir el tamaño de la batería.

Químicas libre de cobalto

Muchos fabricantes de equipos originales están pasando de las químicas ternarias NCM (cátodos compuestos de níquel, óxido de cobalto y manganeso) a LFP (cátodos de litio ferrofosfato). Un ejemplo palpable de este cambio es Tesla. La mitad de los coches eléctricos que ha fabricado este año ya montan esta química. Este porcentaje tan elevado es fruto de su decisión de incluirlas en la variante de menor autonomía del Model 3 que se fabrica en Shanghái.

Es de esperar que esta solución se convierta en la opción que elijan muchos fabricantes para los coches eléctricos de entrada a sus gamas que, por otro lado, son los que tienen un mercado con mayor volumen.

Reciclaje de baterías

La reutilización y el reciclaje de las baterías es imprescindible para abordar el problema de la escasez de materiales y la reducción del coste de fabricación. Sin embargo, explica Carandente, es poco probable que estas prácticas se conviertan en un negocio a gran escala mientras no exista una estandarización de las baterías de iones de litio para vehículos eléctricos.

La eficiencia de la batería pequeña

Finalmente, a medida que la tecnología y la infraestructura de recarga evolucionan, la reducción del tamaño de la batería se convertirá en el objetivo primordial de los fabricantes de automóviles. Este aspecto proporcionará cadenas de suministro más resistentes y reducirá drásticamente los costes generales de las baterías.

El cronograma de la paridad de precios

Los expertos fijan los 100 $/kWh (90 euros/kWh) como el límite de coste de una batería ya empaquetada que permitirá lograr la paridad de precios entre un coche eléctrico (sin subsidios) y uno de combustión de la misma categoría. Teniendo en cuenta que el coste total de propiedad de un eléctrico es muy inferior al de uno de combustión, en ese momento, la decisión de compra favorecerá claramente a la nueva tecnología.

Según Caradente, actualmente el coste de la batería representa más de un tercio del coste total de producción de un vehículo eléctrico. Dependiendo de su tamaño y su densidad, oscila entre los 15.000 y los 30.000 dólares. Para que los vehículos eléctricos sean asequibles en el mercado de volumen, el coste de la batería debe reducirse al menos a la mitad.

La simplicidad mecánica de un vehículo eléctrico es una ventaja desde la perspectiva del diseño y la fabricación. El ensamblaje es una operación mucho más sencilla. Por lo tanto, la evolución tecnológica de la batería se traducirá en una reducción importante de los costes de ingeniería y los ciclos de diseño. El desarrollo de los productos será mucho más rápido en comparación con los motores de combustión interna.