Yasuaki Takamoto, encargado de la División de baterías de Panasonic en Estados Unidos, ha realizado algunas declaraciones controvertidas sobre las nuevas celdas de baterías de Tesla en una entrevista concedida a Bloomberg. Si bien está de acuerdo en que las celdas grandes son clave para reducir el precio de los coches eléctricos, también asegura que no le convence el tamaño propuesto por Tesla, refiriéndose al nuevo formato 4680.

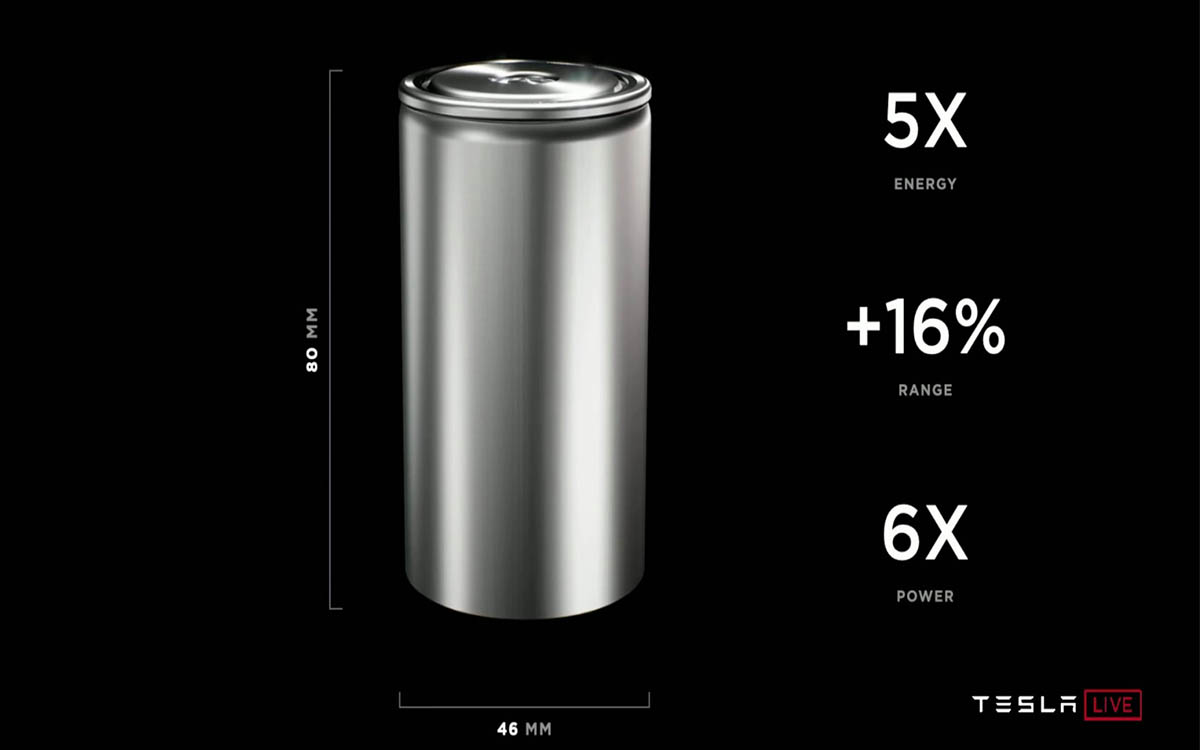

Durante el pasado 'Battery Day' celebrado el 22 de septiembre de 2020, Tesla presentó una nueva celda de batería denominada 4680, seis veces más potente y con una capacidad energética cinco veces superior a las actuales. Su mayor tamaño multiplica por más de cinco el volumen de material activo que puede albergar, y la eliminación de los conectores que unen cada electrodo con la carcasa de la batería, permiten elevar las prestaciones para alcanzar un 16% más de autonomía y reducir los costes de producción.

La nomenclatura de la nueva celda, 4680, hace referencia a sus dimensiones: 46 mm de diámetro y 80 mm de alto. En comparación con la última generación de celdas de Tesla es la 2170 (21 mm de diámetro y 70 mm de alto), que montan el Model 3 y en Model Y, supone pasar de un volumen de 24.232 mm3 a 132.884 mm3, un incremento de 5,5 veces en volumen. Este tamaño obliga a modificar el sistema de gestión térmica, puesto que el camino para extraer el calor de su interior es mucho más largo.

La celda de batería 4680 de tesla mide 80 mm de alto por 46 m de diámetro.

En su presentación, Elon Musk aseguró que el formato había sido seleccionado como un límite óptimo que permite reducir los costes de producción sin causar problemas en la carga a alta potencia y sin ocasionar dificultades al sistema de gestión térmica, que ocurren en el caso de las celdas más grandes.

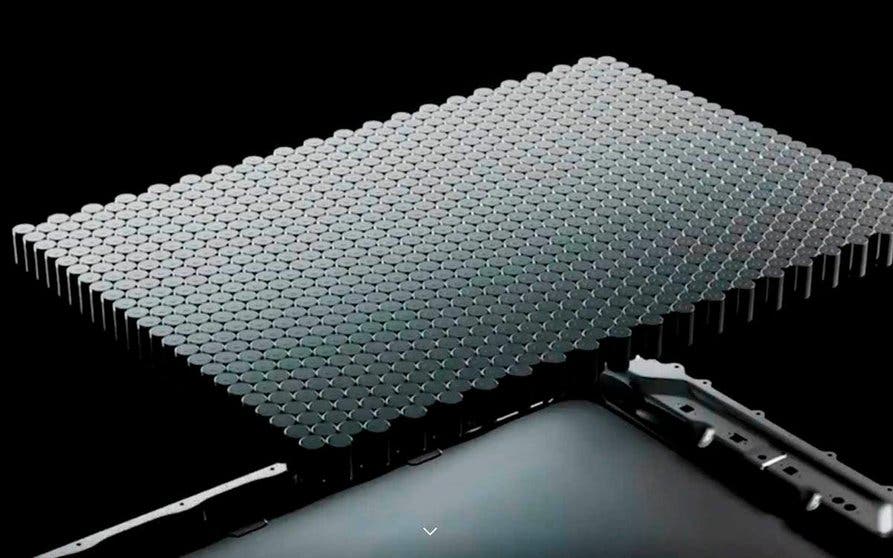

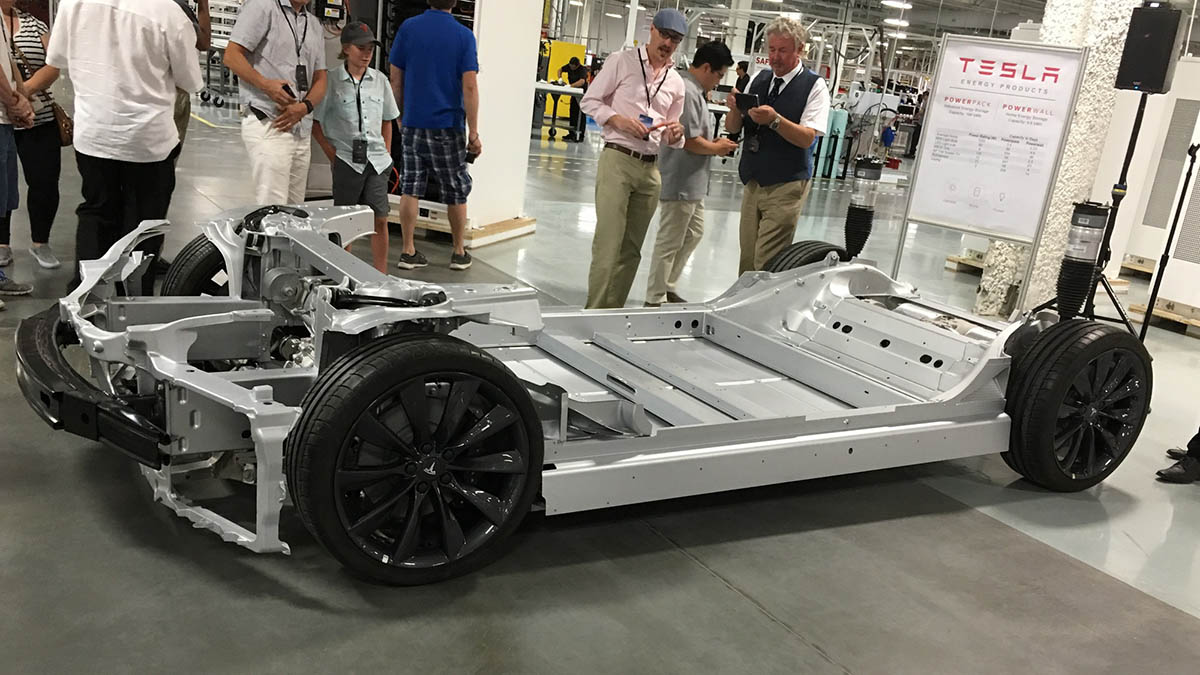

En relación a estas nuevas celdas, Yasuaki Takamoto ha compartido la idea de Tesla de hacerlas más grandes, un aspecto clave para hacer los coches eléctricos más asequibles. Gran parte del beneficio de las nuevas celdas 4680 proviene del hecho de que son más de cinco veces más grandes que las celdas 1865 y 2170 que Panasonic suministra actualmente a Tesla. Esto significa que se pasaría de entre 4.000-8.000 celdas por vehículo a alrededor de 500. Es decir, no solo menos celdas, también menos piezas para unirlas.

Sin embargo, no se ha mostrado tan de acuerdo sobre las dimensiones elegidas por el fabricante californiano. Takamoto asegura que las celdas más grandes permitirán vehículos eléctricos verdaderamente asequibles, simplemente porque se necesitarían menos para alimentar un automóvil, lo que significa una reducción directa de los costes de fabricación. Aunque se mostró muy escéptico sobre el formato anunciado, tampoco aportó una alternativa con la que comparar.

¿Se pueden fabricar en masa las celdas 4680?

Aunque Tesla prevé fabricar internamente estas celdas también necesitará que lo hagan sus suministradores habituales. Por eso le ha pedido a Panasonic, su socio más cercano con el que comparte la Gigafactoría de Nevada, que prepare las líneas de producción para ellas. Una tarea que parece compleja puesto que se trata de una celda difícil de producir. Los expertos de la industria incluso cuestionan si es posible hacerlo en masa.

Según Ram Chandrasekaran, analista de transporte y movilidad de Wood Mackenzie, advierte que "hay problemas tecnológicos importantes que superar, problemas que muchos en la industria han estado tratando de abordar durante años". Si bien asegura que es posible que estas celdas de batería sean revolucionarias, también afirma que los expertos están todavía deliberando sobre si se pueden fabricar en masa.

Un menor número de celdas permite la reducción del coste de fabricación, y por lo tanto de venta, de los vehículos eléctricos.

En una conferencia celebrada en Europa en noviembre relacionada con el mercado de las baterías, fue el propio Elon Musk el que reconoció el desafío que supone producir en masa las celdas 4680. Tesla ha producido la batería a un "nivel de prototipo" y tiene como objetivo tenerla pronto a "nivel de planta piloto". Sin embargo, "escalar el proceso de producción es mucho más difícil que probar algo en una mesa de laboratorio", aseguró.

En este momento, Panasonic está trabajando en la configuración de una línea de producción de prototipos para pruebas. El proceso requiere un aumento en los niveles de control y de precisión "o tendremos problemas de seguridad", asegura Takamoto. Los sistemas de gestión de Panasonic "nos dan una ventaja absoluta aquí", añade.

En comparación con otras celdas de baterías parara vehículos eléctricos que también fabrica Panasonic, la compañía japonesa está tardando más de lo habitual en escalar los procesos con el objetivo de expandir la producción solo al ritmo al que puede mantener los estándares de seguridad, asegura Takamoto. "El mismo conocimiento que le permite a Panasonic producir 2.500 millones de celdas al año sin mayores problemas de seguridad también le da una ventaja en la producción de las celdas 4680", ha añadido.

Las celdas más grandes también serán más difíciles de producir ya que son propensas a sobrecalentarse y más susceptibles a la contaminación por partículas. Esa es una de las causas frecuentes de los incendios de las baterías, que ocurren cuando pequeñas piezas de metal se abren camino hacia una celda provocando un cortocircuito.

Para Panasonic, la celda de batería 4680 que Tesla le ha encargado supone una fuente potencial de crecimiento, ya que podría reducir su dependencia de su negocio base, la electrónica de consumo. Teniendo en cuenta la cantidad de vehículos eléctricos que Musk tiene previsto fabricar y los planes del resto de fabricantes de automóviles, "si Panasonic decide seguir adelante con la producción de celdas 4680 lo hará gran escala", asegura Takamoto.

La guerra entre los fabricantes de automóviles y los de baterías

Los fabricantes de automóviles presionan a sus proveedores exigiéndoles más baterías e incluso estudian fabricarlas internamente. Esto ha provocado una notable tensión entre ellos ya que los fabricantes de baterías dudan en invertir en un aumento de su capacidad de producción basándose únicamente en proyecciones de ventas, asegura Chandrasekaran.

Esta lucha ente fabricantes y suministradores está siendo evidente en el caso de las celdas 4680. En 2030, Tesla tiene la intención de alcanzar una producción de 20 millones de vehículos eléctricos al año. Para ello, planea fabricar estas celdas tanto internamente como a través de suministradores externos. Por su parte, Panasonic, buscará vender las baterías a otros fabricantes de vehículos eléctricos diferentes a Tesla.

Come work on cell / battery production at Giga Texas & Giga Berlin! https://t.co/PhsI5bb0uD pic.twitter.com/jEUatMLDmE

— Tesla (@Tesla) January 17, 2021

La tecnología viene a resolver esta disputa puesto que subraya el beneficio potencial que aporta que los fabricantes de automóviles y los proveedores de baterías trabajen juntos. Esta colaboración para el desarrollo de tecnologías específicas les permitirá unir sus esfuerzos para asumir el creciente mercado de vehículos eléctricos que se prevé en el futuro.