Que la inteligencia artificial es una de las tecnologías del momento es indiscutible. Y en el sector del coche eléctrico no podía ser menos. En los últimos meses hemos visto aparecer numerosas aplicaciones que recurren a la IA en la búsqueda de una movilidad más sostenible.

Google, por ejemplo, utiliza la IA en su aplicación Green Light, pensada para ayudar a gestionar el tráfico regulando los semáforos en función de la densidad del tráfico. Con esta opción, consiguen rebajar las emisiones al reducir los atascos y las retenciones.

Pero también hemos visto IA en herramientas de mejora de los coches, como es el caso de los asistentes de voz o los sistemas de conducción autónomo. Con la inteligencia artifical los coches eléctricos pueden controlar la temperatura, la música, registrar y almacenar rutas, simplificar la navegación, mapear el entorno… Todo ello para mejorar la experiencia de la conducción.

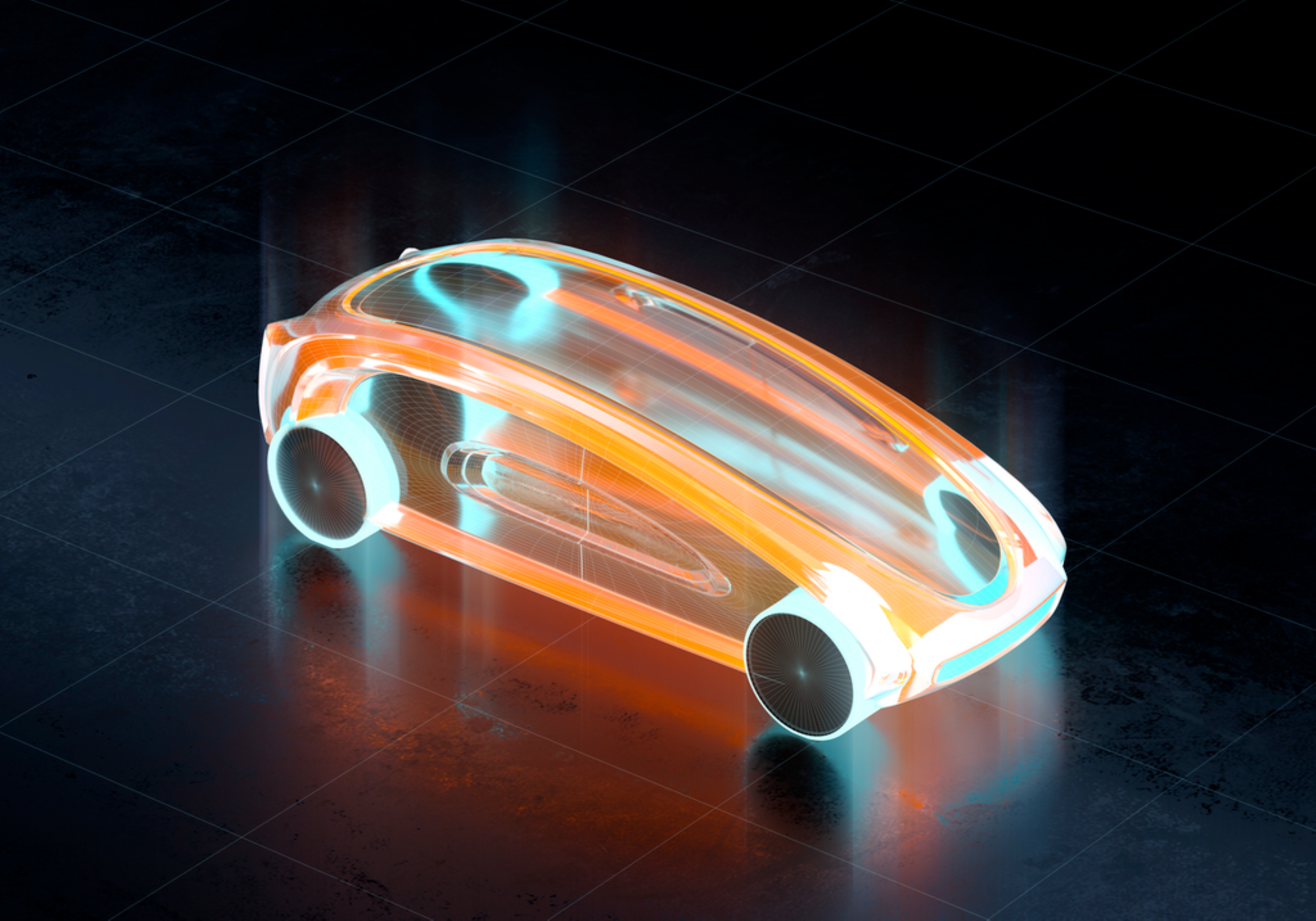

Ahora, Eviden propone aplicar IA un paso antes, en el desarrollo y construcción de un coche eléctrico. Su objetivo, optimizar el proceso de fabricaición del coche elétrico. Así lo anunció el pasado 3 de septiembre, al comunicar que forma parte del proyecto europeo e-BEAT, uno de los proyectos de I+D ganadores del Programa Tecnológico de Automoción Sostenible del CDTI.

Liderado por Ford, el proyecto e-BEAT cuenta on la colaboración de Eviden, Valeo Iluminación, Vodafone, Mahle, TSE y Tyris.ai. Con un presupuesto de 8.177.206€, de los que el CDTI aportó 3.047.020€, el objetivo del proyecto es validar el concepto de una herramienta única que permita tomar decisiones inteligentes en tiempo real, ajustar especificaciones de diseño de componentes en el proveedor o realizar pruebas de nuevo software sin tener físicamente el vehículo fabricado.

Como parte de e-BEAT se ha desarrollado el Sistema Avanzado de Monitorización Digital que busca monitorizar personas, procesos, productos y planta para la validación temprana de componentes, funcionalidades y software del vehículo eléctrico en la cadena de valor del proceso productivo.

Dentro del proyecto, Eviden se ha encargado del desarrollo de una Plataforma Digital SAM4P que integra todas las aplicaciones y software de los diferentes elementos del vehículo. El objetivo, ayudar en la toma de decisiones inteligente, integrando capacidades de IA y Machine Learning, que permitirá la identificación temprana y predicción de defectos en la fabricación.

“Al igual que en cualquier otro sistema, la IA puede ayudar a predecir fallos antes de que sucedan disponiendo de un histórico de datos adecuado o bien utilizando simuladores para comparar el comportamiento real con el ideal. e-BEAT se ha centrado principalmente en la aplicación de IA en el proceso de fabricación y montaje de componentes del vehículo eléctrico buscando la validación temprana de componentes para, de esa manera, disminuir el riesgo de fallos de funcionamiento del vehículo una vez ensamblado”, explica Ignacio Collantes, Project manager del proyecto e-BEAT en Eviden.

IA para mejorar cuatro grandes áreas

Tal y como explica Collantes, “en el contexto de e-BEAT, los sistemas de IA se han aplicado en el propio proceso de montaje de las baterías del coche eléctrico en diversos ámbitos, desde el chequeo mediante imágenes de la correcta colocación de los conectores de las baterías hasta el análisis postural de los operarios que realizan tareas de ensamblado de las baterías”.

En concreto, el proyecto aborda cuatro grandes ámbitos de actividad:

Procesos de fabricación

El primero tiene que ver con el diseño de la arquitectura eléctrica del vehículo, optimizando y verificando el correcto funcionamiento de todos sus componentes y de los procesos de fabricación antes de su entrada en producción.

Trazabilidad

El segundo se centra en la parte logística y la trazabilidad de los componentes, identificando posibles mejoras que, incluso, pueden afectar al proceso de montaje y ajuste de determinados componentes, aplicando tecnologías como el Internet de las cosas o redes 5G.

Calidad

El tercer pilar es el relativo a la calidad del proceso de fabricación a través de la detección precoz de fallos en el montaje, utilizando sensores, cámaras y tecnologías de analítica de imagen que están basadas en inteligencia artificial. El sistema permitirá identificar posibles problemas a futuro, recogiendo información durante el proceso de montaje y aplicando algoritmos predictivos.

Componente humano

El último pilar del proyecto tiene que ver con la salud y la seguridad de las personas y su objetivo es mejorar la ergonomía en cada puesto de trabajo, utilizando cámaras que permitan analizar las posturas y movimientos de los montadores para mejorar cada actividad y asegurar su salud y seguridad.

“Las líneas de investigación basadas en el uso de la inteligencia artifical que se han desarrollado en el proyecto e-BEAT permitirán, aparte de la detección temprana de fallos, reducir el tiempo de testeo temprano de componentes (disminuyendo, por tanto, los costes) e incrementar la seguridad de las personas implicadas en el ensamblaje de las baterías”, concluye Collantes.