El auge que están experimentando los vehículos eléctricos está generando una gran actividad en los entornos científicos, en los que se busca el desarrollo de las mejores baterías. Una buena batería debe cumplir no solo en especificaciones técnicas, sino también en las condiciones de seguridad y en la viabilidad económica a gran escala para su fabricación. Las baterías de electrolito sólido se consideran una gran promesa de futuro porque reúnen varias de estas propiedades, pero también lo hacen las baterías de metal aire y las de azufre, dos tecnologías en las que también se están invirtiendo grandes sumas de dinero.

La Agencia Internacional de la Energía predice que habrá 245 millones de vehículos eléctricos en el mundo en 2030. Cada uno de ellos precisará de baterías lo que coloca el mercado de este componente como uno de los más importantes del mundo, por lo que necesita mucho trabajo de desarrollo científico. Buena parte de estos se centran en la consecución de nuevos y prometedores electrolitos sólidos, aunque también se están desarrollando tecnologías que se basan en el uso de otros materiales.

La mayoría de las opciones que se presentan están todavía está en la etapa de investigación, y aunque es cierto que los intentos de desarrollar mejores baterías en el pasado no han dado como resultado nada tangible, en la actualidad hay muchos más incentivos y respaldo financiero para tratar de hacer que las ideas innovadoras funcionen.

Baterías de metal-litio

Una de ellas son las baterías de litio-aire (o litio oxígeno), una tecnología intermedia entre una batería convencional y una celda de combustible de hidrógeno. En una batería convencional de iones de litio el electrodo negativo es de grafito, el positivo está hecho de un óxido de metal, como óxido de litio cobalto, y el electrolito es una sal de litio disuelta en un disolvente orgánico. La acción de la batería depende del movimiento de los iones de litio entre los electrodos. Las baterías de iones de litio se deterioran con el tiempo y sus densidades de energía, relativamente bajas, implican que necesitan ser recargadas con frecuencia.

Fue un químico, el profesor Peter Bruce, el primero que comenzó a estudiarlas y el que creó un prototipo de celda que formaba parte de un proyecto de cuatro años que se desarrolló entre 2007 y 2011 en la Universidad de St. Andrews. Las celdas de litio-aire utilizan el oxígeno del aire como parte de la reacción química que se produce durante la carga y la descarga, lo que elimina la necesidad de transportar productos químicos en la batería.

Las baterías de litio-aire son consideradas como las baterías del futuro, debido a su alta densidad de energía teórica, que puede llegar a ser hasta diez veces la de una de iones de litio. La cifra que puede llegar a alcanzar en este apartado es comparable a la de la gasolina lo que permitiría que un coche eléctrico pudiera hacer más de 600 kilómetros con una sola carga con una batería mucho menos pesada que las de iones de litio actuales.

Su hándicap está en superar la falta de eficiencia y un ciclo de vida corto, un problema que hasta ahora ha resultado difícil de superar más allá de las dos cifras. Los científicos de todo el mundo siguen investigándolas. A principios de este año, los investigadores del Instituto Nacional de Ciencias de los Materiales (NIMS) de Japón afirmaron haber desarrollado una batería de litio-aire con una densidad de energía de 500 Wh por kilogramo, aproximadamente el doble de lo que se consigue con las mejores baterías de iones de litio. Sin embargo, en este caso, no se ha mencionado los ciclos de carga y descarga que puede lograr.

El año pasado, un equipo de científicos del Instituto de Tecnología de Illinois aseguraron que habían logrado superar este problema alcanzando 1.200 ciclos de carga y descarga en una batería prototipo. El ciclo de vida reducido se debe a que los otros elementos en el aire, como el carbono, el nitrógeno y el agua, que también reaccionan con el litio, producen una capa contaminante que evita que el oxígeno llegue al electrodo positivo y consuma el litio. El equipo desarrolló un electrolito que evita que esto suceda y absorbe cualquier impureza.

Baterías de azufre

Otra de las tecnologías que ha cobrado un notable impulso en los últimos tiempos son las baterías de litio azufre. Se trata de una de las tecnologías más prometedoras en la actualidad por sus ventajas técnicas, económicas y medioambientales. La composición química de las baterías de iones de litio depende de metales como el cobalto, el manganeso y el níquel, escasos y mal distribuidos geográficamente y cuya cadena de suministros conlleva costes ambientales y humanitarios. El azufre, por el contrario, es abundante y barato. Es un 99 % más económico de obtener que los materiales del cátodo ricos en níquel. Además, también requieren un 90 % menos de energía para su producción, teniendo en cuenta todos los procesos necesarios, desde la extracción de la materia prima hasta el ensamblado de la celda terminada.

En las baterías puede llegar a reemplazar los materiales del cátodo con un alto coste de procesamiento. La startup Theion, cuyo director ejecutivo es Ulrich Ehmes, con gran experiencia en la industrialización de la producción de baterías, ha desarrollado un electrodo positivo (cátodo) de azufre de litio que, según afirma, puede triplicar el rango que ofrecen las celdas de iones de litio convencionales.

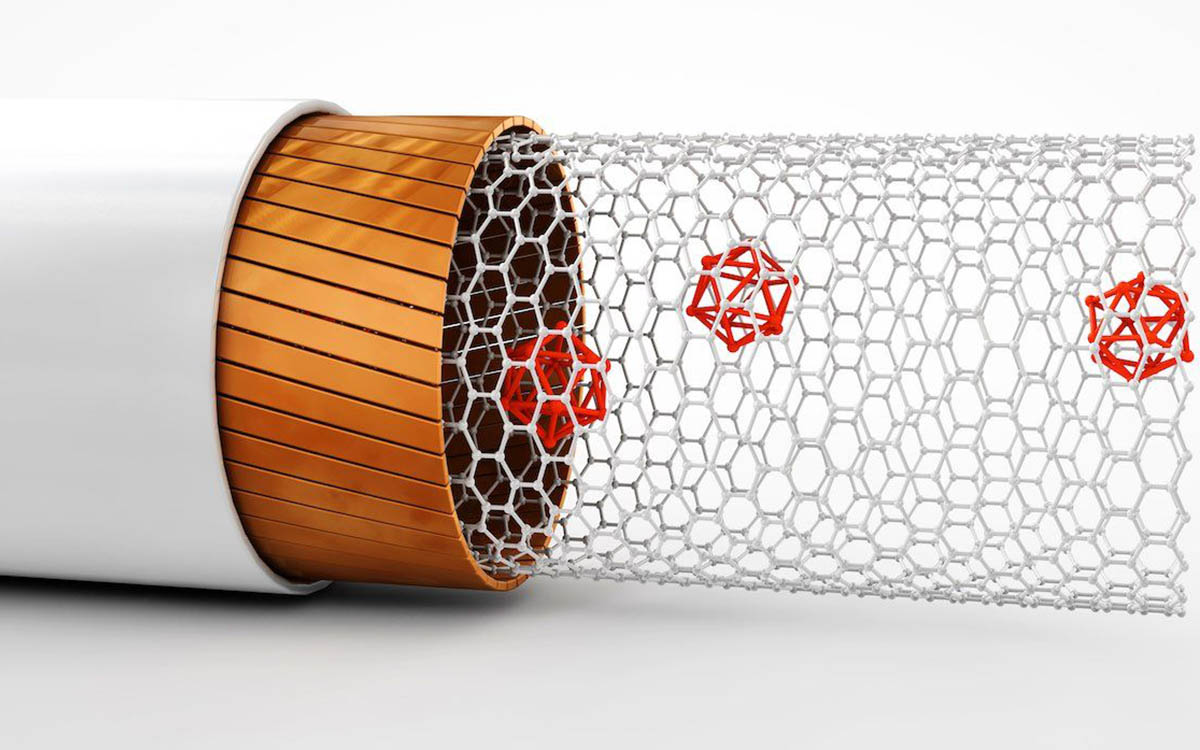

El proceso de producción patentado de Theion extiende el ciclo de vida de la batería gracias a la combinación de las propiedades del cristal de azufre con nanotubos de carbono y su electrolito sólido patentado. Ehmes, que tiene una larga trayectoria en la industrialización de la producción de baterías en empresas como la suiza Leclanché y aprovechará su experiencia para escalar la producción. "Seleccionaremos los materiales activos de batería correctos y los procesaremos de la manera que mejor aproveche la propiedad de almacenamiento, lo que llevará la industria de las baterías a otro nivel. Nuestros procesos escalables, lo que aportará una nueva dimensión de la movilidad en cuanto a alcance, tiempo de uso y sostenibilidad".

A finales de este año, la compañía enviará las primeras celdas prototipo a sus clientes del sector aeroespacial como parte de la etapa de calificación. Posteriormente se ensayarán en aviones, taxis aéreos, drones, teléfonos móviles y ordenadores portátiles, antes de dar el salto al sector del automóvil y al de la aeronáutica eléctrica, que está previsto que se produzca en 2024. En el caso de los vehículos eléctricos, la mayor capacidad energética que ofrece esta tecnología, entre dos y cinco veces más, y su menor coste, podrían ayudar a reducir la brecha de precio y de autonomía respecto a los modelos de combustión.