La llegada de la electrificación a la industria del automóvil no solo ha cambiado la tecnología, los métodos de producción, la manera de conducir, la manera de repostar o el propio diseño de todo el vehículo. Más allá de lo que se ve, también ha cambiado lo que no se ve. Las nuevas mecánicas eléctricas precisan de sistemas de refrigeración completamente diferentes a los que hasta ahora se encontraban en los vehículos térmicos. El diseño de los fluidos que protegen los motores y las transmisiones también ha de redefinirse.

Hasta ahora, en un vehículo de combustión interna, la refrigeración corría a cargo de una mezcla de agua y glicol (un anticongelante) que enfriaba el motor. Además una gran variedad de aceites con una fórmula específica para cada tarea se encargaban de lubricar el motor, los ejes y la transmisión y, en algunos casos, también de reducir su temperatura.

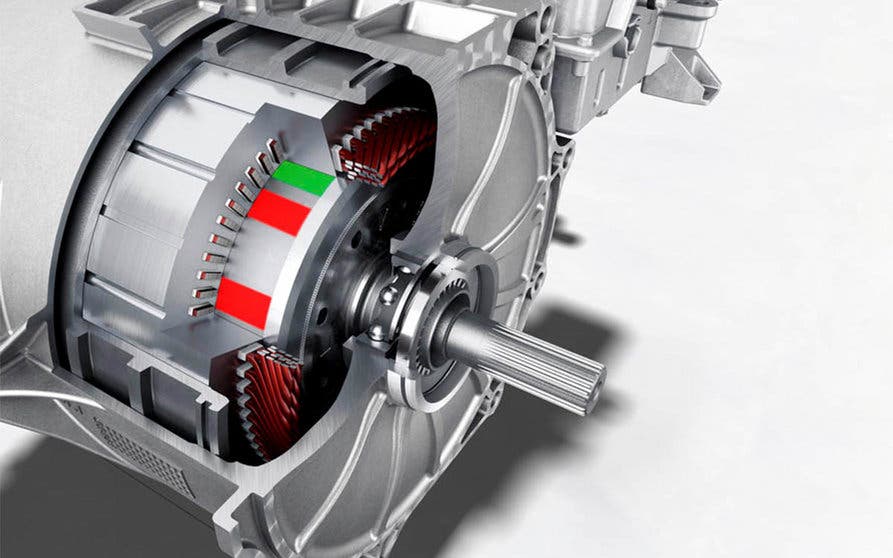

Sin embargo, los vehículos eléctricos nada tienen que ver con los térmicos. No hay explosiones ni combustiones por la que preocuparse ni puntos con temperatura extremadamente alta como es el caso de las cámaras de combustión. Las transmisiones de los vehículos eléctricos necesitan otra clase de lubricación y los motores otro tipo de refrigeración, al igual que las baterías y toda la electrónica de potencia.

De hecho, más que un simple enfriamiento, lo que se precisa es una gestión térmica adaptada y calculada que los proteja y que además extraiga de ellos la mayor eficiencia posible. Esta es una línea de trabajo en la que las compañías petroleras están enfocando su tarea como un nuevo negocio, ahora que su principal fuente de ingresos, los vehículos térmicos, comienzan a desvanecerse.

El trabajo de Petronas

Uno de los grupos que está desarrollando este tipo de lubricantes es Petronas Lubricants International, denominada gama Iona. Según la empresa malaya, es posible mejorar la eficiencia de todo el tren de potencia y por lo tanto agregar autonomía mediante el uso de lubricantes y refrigerantes especialmente desarrollados para vehículos eléctricos.

La gestión térmica de los componentes electrónicos se basa en la utilización de sistemas de enfriamiento directo, alejándose de los sistemas indirectos. Estos sistemas, los indirectos, emplean disipadores de calor (generalmente placas de aleación) que absorben el calor de una máquina, inversor o celdas de batería y lo transfieren al refrigerante que se bombea alrededor del sistema. Este sistema es ineficiente, porque los disipadores de calor y el líquido refrigerante solo eliminan una parte del calor y el resto tiene que escapar.

Sin embargo, con los sistemas de enfriamiento directo el fluido debe estar en contacto directo con componentes eléctricos como placas de circuito, sellos y componentes de cobre y plástico. Para poder hacer esto sin causar un cortocircuito masivo, el fluido debe ser dieléctrico (incapaz de conducir electricidad). A medida que las transmisiones de los vehículos eléctricos se encuentran integradas en los motores en lugar de separadas, el sistema se complica. El fluido necesita lubricar los engranajes y enfriar directamente el motor y su electrónica.

Tanto Petronas como Williams Advanced Engineering en colaboración con Castrol trabajan en fluidos para la refrigeración de los componentes de los vehículos eléctricos.

En el caso de la recarga ultrarrápida, si se logra enfriar la batería y el equipo de carga la eficiencia también mejoraría. Los coches eléctricos capaces de cargar a 350 kW de potencia alcanzan ese valor al inicio de la sesión. Pero luego, debido al incremento de temperatura, el sistema de gestión térmica da la orden de reducir la potencia para evitar daños. Petronas afirma que un Porsche Taycan, dotado de un sistema de 800 voltios que permite recargar a esta potencia (al igual que el Ioniq 5) tarda 41 minutos en completar una carga completa. Si fuese capaz de mantener la tasa de recarga en los 350 kW ese tiempo se reduciría hasta los 16 minutos.

Esto significa que hay un enorme margen de mejora en los tiempos de carga trabajando únicamente sobre el enfriamiento del sistema. Esta década la tecnología permitirá solventar esta cuestión, lo que llevará a tiempos de recarga similares a los que ahora se necesitan para llenar un tanque de combustible.

Williams y Castrol

El equipo de ingeniería avanzada del equipo Williams de Fórmula 1, Williams Advanced Engineering (WAE), está colaborando con Castrol en un proyecto a cinco años para desarrollar fluidos para la gestión térmica en vehículos eléctricos. El primero de ellos será un refrigerante para las baterías. Una de las principales áreas de interés para WAE es sistema de refrigeración por inmersión desarrollado por Castrol que ayudará a desarrollar una nueva generación de baterías con potencias de recarga mucho más elevadas.

Hoy en día la mayoría de los sistemas de enfriamiento de la batería emplean un refrigerante que fluye a través de una serie de canales que recorren la batería, transportando el calor generado fuera de ella. En algunos casos también se emplean placas especiales de intercambio de calor entre las celdas.

La tecnología de "enfriamiento por inmersión" define un proceso mediante el cual las celdas se lavan directamente con un refrigerante que no conduce el calor fuera de ellas. Este sistema es capaz de reducir la temperatura máxima que alcanza la batería durante la recarga y que el calor se distribuya de manera más homogénea por toda ella.