Ingenieros de la Universidad de Nueva Gales del Sur (UNSW) han creado un motor eléctrico síncrono de imanes permanentes capaz de alcanzar velocidades de hasta 100.000 revoluciones por minuto lo que lo convierte en el más rápido del mundo utilizando esta tecnología. El resultado es que a esas velocidades se eleva la densidad de potencia lo que implica que con un motor más pequeño, y por lo tanto más liviano y menos costoso, se logran los mismos resultados o superiores que con los diseños actuales más eficientes. Estas características se traducen directamente en un incremento de autonomía en los vehículos eléctricos.

Los motores eléctricos de imanes permanentes

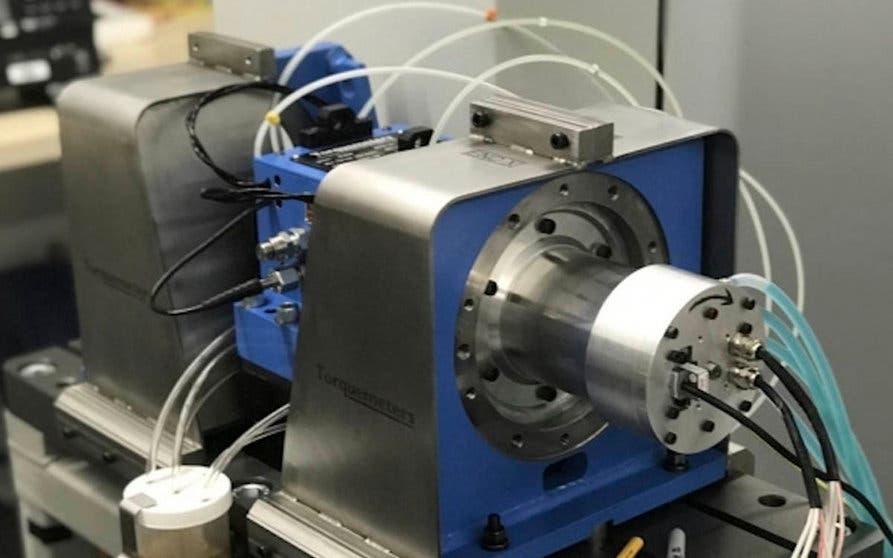

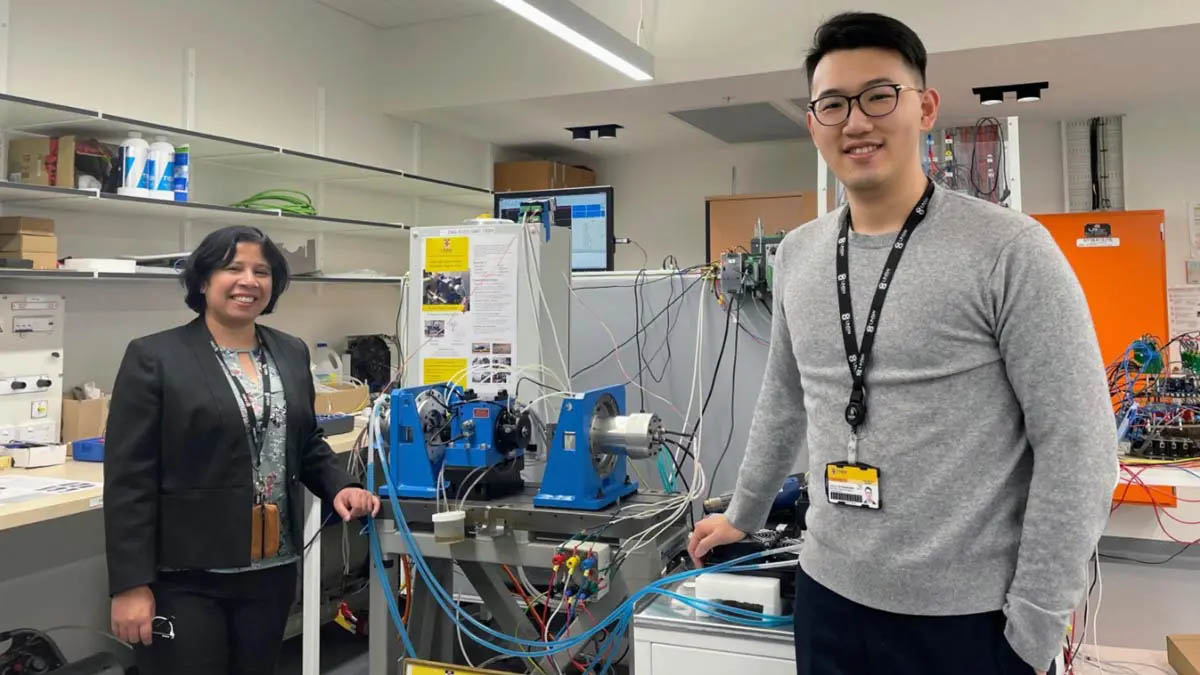

La nueva tecnología ha sido desarrollada por un equipo encabezado por la profesora asociada Rukmi Dutta y el Dr. Guoyu Chu de la Facultad de Ingeniería Eléctrica y Telecomunicaciones de la UNSW. Se trata de una mejora de los IPMSM existentes, que se utilizan predominantemente para los motores de tracción de los vehículos eléctricos. El prototipo se inspira en la forma del puente ferroviario más largo de Corea del Sur y ha sido capaz de alcanzar velocidades de 100.000 revoluciones por minuto. La potencia y la velocidad máxima alcanzada duplican el récord existente logrado por un motor con esta tecnología convirtiéndolo es en más rápido del mundo jamás construido a base de materiales de laminación comerciales. Sin embargo, lo que es más importante es que el motor puede producir una densidad de potencia muy alta, lo que beneficia la eficiencia de los vehículos eléctricos al reducir su peso total y, por lo tanto, aumentar su autonomía.

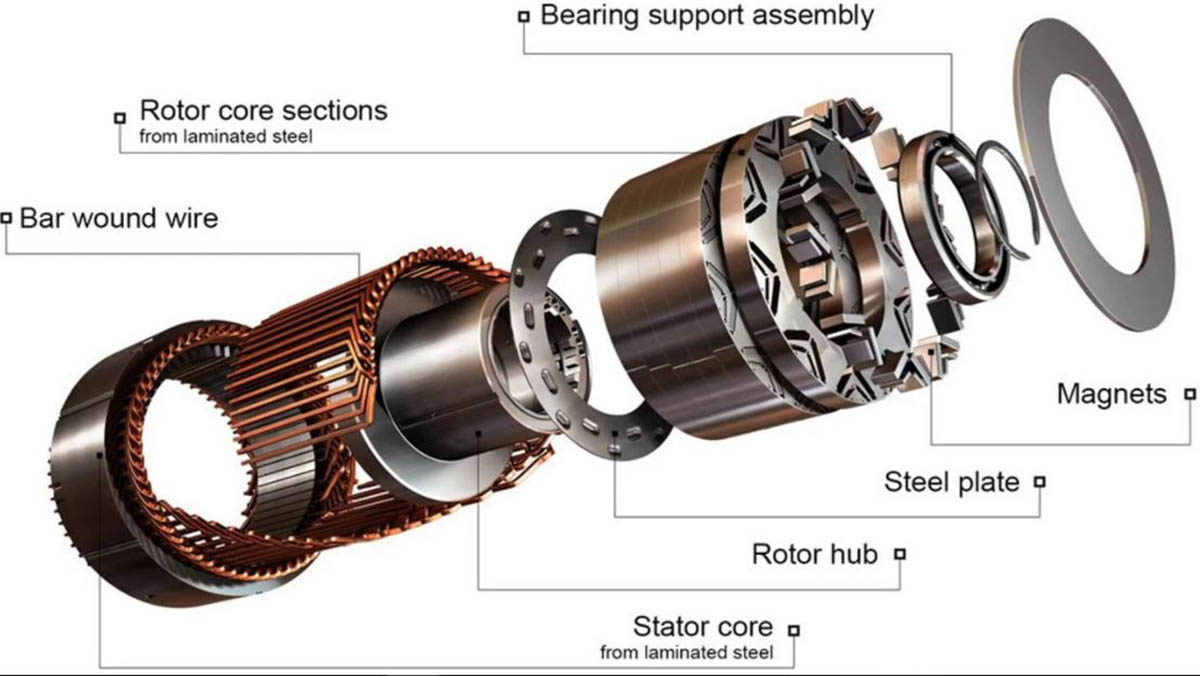

Un motor tipo IPMSM se basa en los imanes incrustados en el rotor que proporcionan un flujo magnético cuando se magnetizan con otro campo magnético y no pierden sus propiedades una vez que cesa la causa que provoca el magnetismo. Esto crea un fuerte par entre ambos que permite que el rotor gire a altas velocidades. Sin embargo, los IPMSM existentes sufren generalmente de una baja resistencia mecánica debido a los delgados puentes de hierro de sus rotores, lo que limita su velocidad máxima. El equipo de UNSW ha patentado una nueva topología de rotor que aumenta significativamente la robustez, al mismo tiempo reduce la necesidad de tierras raras, el material del que están hechos los imanes permanentes.

El nuevo diseño estructural

El nuevo diseño se basa en las propiedades estructurales del puente ferroviario de Gyopo en Corea del Sur, basado en una estructura de doble arco y una técnica de distribución de tensión mecánica de curvas compuestas. La impresionante densidad de potencia que logra el motor aumenta el potencial de rendimiento de vehículos eléctricos en los que el peso es extremadamente importante.

El doctor Chu explica que una de las tendencias en los vehículos eléctricos actuales es que dispongan de motores que giren a mayores velocidades. "Todos los fabricantes de vehículos eléctricos están tratando de desarrollar motores de alta velocidad y la razón es que la naturaleza de la ley de la física permite reducir el tamaño de la máquina". Un motor más pequeño, con menos peso y que consuma menos energía se traduce en una mayor autonomía.

"En este proyecto de investigación hemos tratado de lograr la velocidad máxima absoluta: hemos registrado más de 100.000 revoluciones por minuto y una densidad de potencia máxima de alrededor de 7 kW/kg". El motor se puede escalar y optimizar para proporcionar potencia y velocidad en un rango determinado. Así, por ejemplo, se puede configurar un motor de 200 kW con una velocidad máxima de alrededor de 18.000 rpm que se adapta perfectamente a las aplicaciones eléctricas. "Si un fabricante como Tesla quisiera tan solo tardaría 12 meses en modificarlo para adaptarlo a sus especificaciones".

El nuevo motor también ofrece una ventaja significativa sobre la tecnología existente en cuanto al coste ya que requiere menos materiales de tierras raras. El doctor Chu explica que "la mayoría de los motores de alta velocidad usan un manguito para fortalecer los rotores que generalmente está hecho de un material de alto coste, como el titanio o la fibra de carbono". Este manguito es muy costoso y necesita ser ajustado con precisión, lo que aumenta el coste de fabricación del motor. La solidez mecánica del motor del equipo de la UNSW elimina la necesidad de utilizar esta funda. "Solo usamos alrededor del 30 por ciento de materiales de tierras raras, lo que incluye una gran reducción en el costo del material, lo que hace que nuestro motores de alto rendimiento sean más ecológicos y asequibles".

Inteligencia artificial para el diseño optimizado

El equipo ha creado su propio software de diseño que se alimenta de los requisitos de velocidad o densidad de potencia de cada necesidad. "Al hacer funcionar el sistema durante un par de semanas podemos optimizar el diseño que se ajuste a los parámetros que nos solicitan".

El prototipo del motor se desarrolló utilizando este programa de optimización asistido por inteligencia artificial que evalúa una serie de diseños teniendo en cuenta diferentes aspectos físicos: eléctricos, magnéticos, mecánicos y térmicos. El programa evalúa 90 diseños potenciales y luego selecciona el 50 por ciento de las mejores opciones para generar una nueva gama de diseños y así sucesivamente, hasta lograr el óptimo. El motor final es la iteración número 120 de las analizadas por el programa.

Otras aplicaciones

Aparte de los vehículos eléctricos, el motor tiene otras aplicaciones potenciales. Una de ellas son los grandes sistemas de calefacción, ventilación y aire acondicionado (HVAC) que requieren compresores de alta velocidad para usar nuevas formas de refrigerante que reducen significativamente el impacto sobre el calentamiento global.

También se puede utilizar en máquinas de mecanizado CNC de alta precisión que son muy demandadas por las industrias de la aviación y la robótica. La tecnología de motor de alta velocidad de UNSW puede permitir que estas máquinas fresen o taladren con diámetros mínimos. Otra aplicación es como IDG (generador de accionamiento integrado) dentro de un motor de un avión para proporcionar energía eléctrica a los sistemas de las aeronaves.