Los dos primeros coches eléctricos presentados por el grupo coreano Hyundai-Kia están construidos sobre una misma plataforma. La arquitectura E-GMP (plataforma modular global eléctrica) será la base de todos sus coches eléctricos, 11 en total de aquí hasta 2030. Además de su modularidad y versatilidad, Hyundai incluye en ella tecnologías que hasta ahora solo se han visto en coches eléctricos premium (y caros): un sistema eléctrico de 800 voltios y electrónica de potencia basada en chips de carburo de silicio. Todo ellos en coches que aspiran a conquistar el mercado generalista con precios asequibles.

No es especialmente sorprendente comprobar como las innovaciones tecnológicas más importantes se implementan en coches eléctricos de muy alta gama. Es el caso del sistema eléctrico de 800 voltios que incluye el Porsche Taycan, o el inversor del Lucid Air basado en chips de carburo de silicio. Pero sí lo es que un fabricante generalista, como es el caso del grupo Hyundai-Kia, incluya todas estas tecnologías en sus coches eléctricos, gracias a que todos ellos se basarán en una misma plataforma, la E-GMP, sobre la que también construirá sus modelos más económicos.

Gradualmente, Hyundai está eliminando la primera generación de su tecnología eléctrica que está presente en sus dos primeros coches eléctricos, el Ioniq y el Kona. Una estrategia idéntica a la de Kia con el Soul EV y con e-Niro. En su lugar, la plataforma eléctrica E-GMP será la base de toda su gama de modelos, 11 en total hasta 2030. Su objetivo es que el 12 % de las ventas en todo el mundo se correspondan con modelos 100 % eléctricos, lo que supondrá 1,87 millones de vehículos cada año circulando por las carreteras.

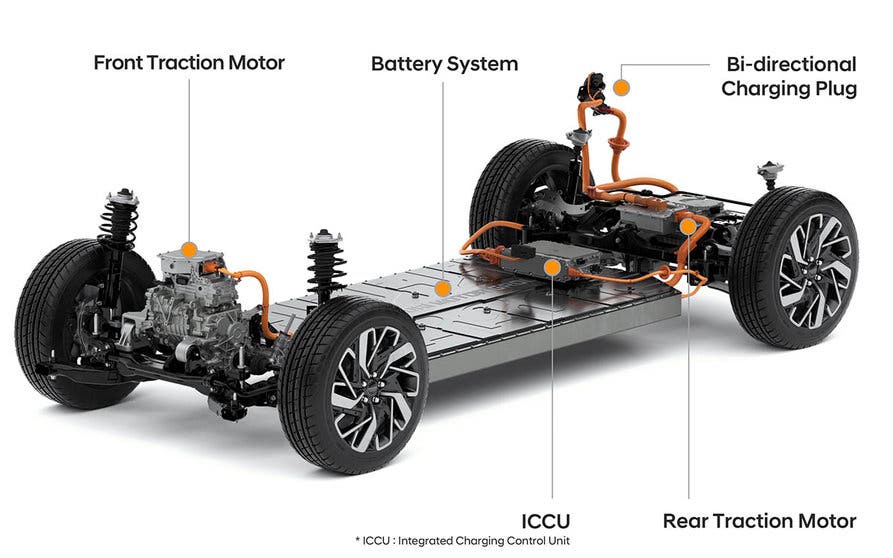

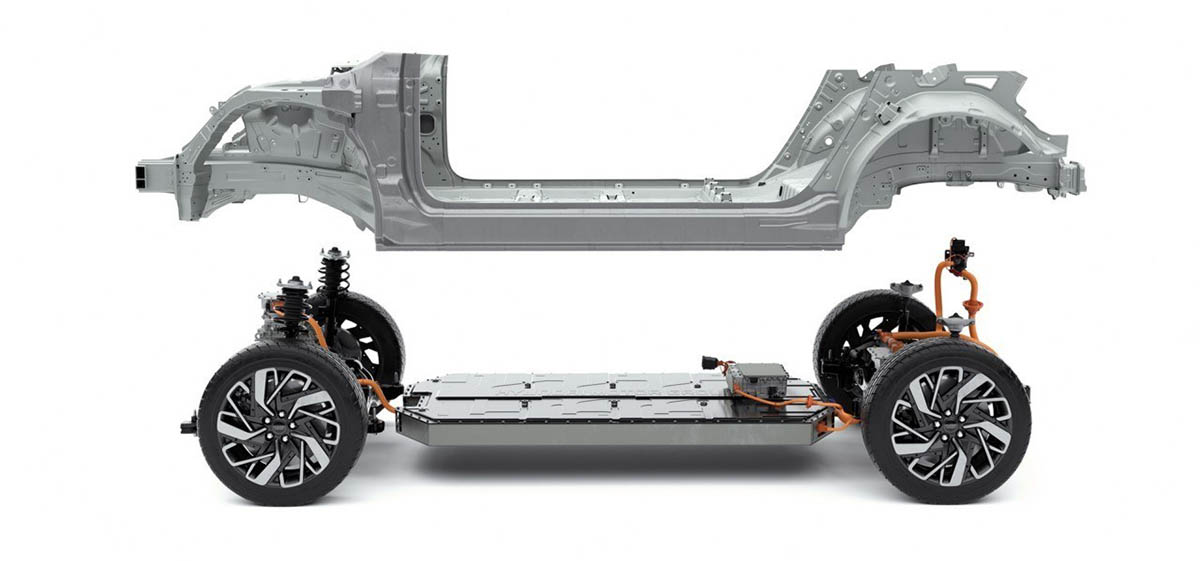

Las ventajas de esta plataforma radican en el aprovechamiento del espacio al alargar la distancia entre ejes, agrandar el habitáculo y el maletero y ofrecer un piso totalmente plano en su interior. Esto se traduce en un mayor confort para los ocupantes pero también en un mejor reparto de los pesos, un centro de gravedad más bajo y, en definitiva, en una mejor dinámica de conducción. La estructura también ofrece una mayor seguridad, al aumentar la rigidez y la eficiencia a la hora de absorber la energía de un impacto, tanto para los ocupantes como para los elementos mecánicos como la batería.

Puede incluir un motor eléctrico en el eje trasero para las versiones de tracción única o añadir otro en el delantero para las versiones de tracción total. Junto con la transmisión y el inversor, forma un módulo único, ligero y compacto que reduce el espacio necesario para los componentes mecánicos. La batería, que se sitúa entre los ejes, cuenta con un sistema de refrigeración independiente y los módulos serán estándar para todas las modelos del grupo, con celdas tipo bolsa empaquetadas según la capacidad final que se quiera obtener.

El Ioniq 5 tuvo el honor de convertirse en estrenar la tecnología de segunda generación del grupo coreano. Aprovecha la flexibilidad de la arquitectura E-GMP para ofrecer versiones de tracción trasera o de tracción total. Con la batería más capacidad, ahora de 77,4 kWh, puede llegar a ofrecer 171 kW (229 CV) y 507 kilómetros de autonomía en las versiones de tracción trasera y 242 kW (325 CV) y 454 kilómetros en la de tracción total.

Los motores y los inversores

Hyundai ha minimizado la reducción de autonomía causada por agregar la tracción total incluyendo un sistema de desconexión para el tren motriz delantero, de manera que no obligue a arrastres parásitos cuando está inactivo. Ryan Miller, jefe de desarrollo de sistemas de propulsión electrificados, lo explica así: "Si no lo hace, perderá entre un cinco y un seis por ciento de la energía. Además, el paquete de baterías de 800 voltios tiene un 7 % más de densidad energética que una batería de 400 voltios".

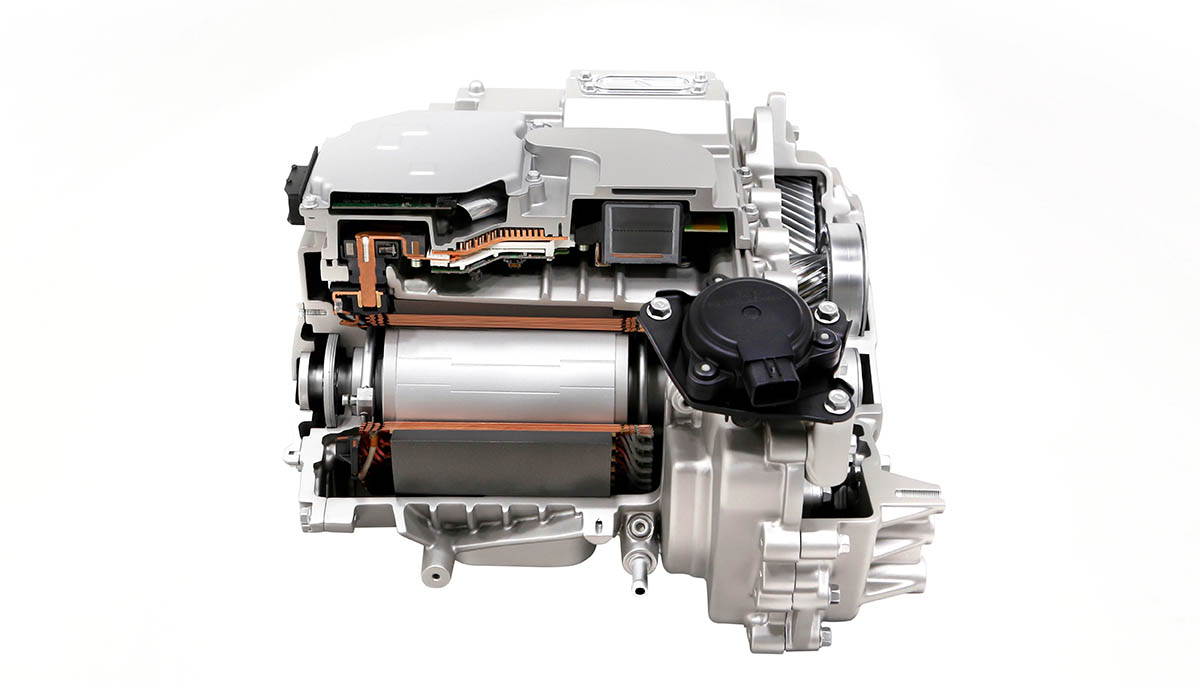

Tal y como está planteada la arquitectura, la combinación de inversor/motor trasero del Ioniq 5 tiene una eficiencia del 95 %. Para lograr alcanzar esta cifra tan alta, el inversor que el Ioniq 5 emplea en el motor trasero incluye tecnología de carburo de silicio, mientras que el inversor del motor delantero del modelo AWD es de silicio convencional. De esta forma se reducen el coste de implementar también carburo de silicio en la transmisión delantera, que es menos importante en lo que se refiere al rendimiento general, explica Miller.

Los propios motores también contribuyen a llegar a esas cifras. Son de alta velocidad, ya que son capaces de girar a 15.000 rpm, cuentan con devanados tipo horquilla que elevan la densidad de cobre y están enfriados por aceite, en lugar de utilizar agua como se hacía en los motores eléctricos anteriores de Hyundai. "Este sistema de enfriamiento mejoró significativamente el rendimiento, ya que utilizando agua no se alcanza la capacidad de extracción de calor en aquellos momentos en los que se demanda una alta potencia".

Miller admite que el Ioniq 5 pocas veces necesitará esa alta demanda de potencia de manera sostenida. Sin embargo, "hay modelos en camino que ofrecerán una gran capacidad de remolque", aclara, refiriéndose probablemente a un SUV de mayor tamaño y a una pick-up eléctrica que llegarán con el tiempo.

La batería y el sistema de 800 voltios

El paquete de baterías de 800 voltios hace que la experiencia de uso de un coche eléctrico sea más sencilla, ya que la tecnología permite la recarga rápida, minimizando los tiempos de parada para esta operación para que no supongan un obstáculo. Según Hyundai, el Ioniq 5 puede recargarse con un cargador de 800 voltios y 250 kW de potencia en solo 18 minutos.

Pero además, el Ioniq también puede cargarse en estaciones de carga convencionales de 400 voltios y 150 kW más rápido que los automóviles con baterías de 400 voltios, porque puede admitir la potencia máxima de la estación desde el principio, cuando la batería está todavía muy baja de carga. Según Miller, los coches eléctricos con baterías de 400 voltios "necesitan acomodarse, por lo que se cargan a tasas mucho más bajas cuando la batería tiene muy poca carga".

El precio de la tecnología

A cambio, la tecnología de 800 voltios es más costosa, por lo que es al menos sorprendente que Hyundai pueda implementarla en sus modelos más asequibles. Cambiar a esta tecnología de vanguardia presenta una serie de retos importantes. "No fue un camino fácil", reconoce Miller. "Hay muchos desafíos en la cadena de suministro cuando eres el primero en comercializarla". Algunos componentes que están fácilmente disponibles para sistemas de 400 voltios son más difíciles de encontrar para los sistemas de 800 voltios. "Es el caso de compresores de aire acondicionado e inversores", añade Miller.

Uno de los mayores problemas está en el inversor trasero de carburo de silicio. No solo por su capacidad para manejar 800 voltios, sino también por su capacidad para aumentar la potencia de las estaciones de carga de 400 voltios para el paquete de baterías de 800 voltios. "Hubo muchas noches de insomnio desarrollando eso", dijo Miller.

Lograr esta eficiencia es ya un éxito, señala Miller, pero todavía es posible mejorar más trabajando sobre otros aspectos como por ejemplo la aerodinámica y la tecnología de la batería, gracias a los nuevos desarrollos de materiales y cambios en el empaquetamiento.