La ansiedad que produce al conductor la posibilidad de quedarse sin batería y no poder alcanzar su destino continúa siendo uno de los obstáculos para la venta masiva de coches eléctricos. Elevar la autonomía exige hacer baterías más grandes y, por lo tanto más costosas, pero también exige hacer todo el vehículo eléctrico más liviano, puesto que lo que se gana en capacidad se puede perder en eficiencia. En un nuevo informe, Lux Research aborda este tema para ofrecer a los fabricantes una salida a esta disquisición técnica y económica.

Más pronto o más tarde la infraestructura de recarga se generalizará en todas las carreteras y los tiempos de espera para recuperar la autonomía serán cada vez más cortos. Aun así, es inevitable que los coches eléctricos dispongan de una batería que al menos les permita recorrer más de 400 kilómetros, a velocidad de autopista, para evitar causar ansiedad a sus conductores.

Los paquetes de baterías de mayor capacidad son más costosos de producir y exigen una reducción de peso que puede jugar en contra de la rentabilidad del vehículo eléctrico. Lux Research establece este umbral en un coste de 5 dólares por kilogramo de peso reducido para que esta estrategia sea rentable.

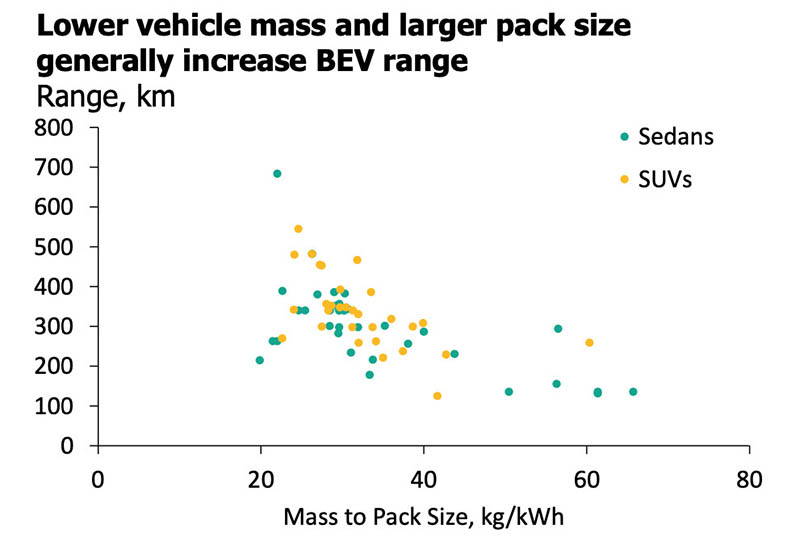

El gráfico muestra la relación entre el peso del vehículo eléctrico por cada kWh de batería y la autonomía que puede llegar a obtener en el caso de las berlinas y los SUV. Imagen: Lux Research (noviembre de 2020).

La manera de lograr reducir el peso de las baterías se basa en el empleo de materiales diferentes y en muchas ocasiones mucho más costosos. El informe cita el uso de acero y el aluminio de alta resistencia en la estructura del vehículo y fibra de carbono en los asientos, como las posibles áreas en las que los fabricantes de automóviles deben avanzar.

Lux Research es más optimista sobre la tecnología de las baterías, puesto que tiene un potencial de reducción de costes superior al que ofrecerá la innovación en materiales. Si bien el paquete de baterías hace que los vehículos eléctricos sean relativamente pesados en comparación con los de combustión interna, el informe prevé que el uso del frenado regenerativo, junto con las mejoras en la densidad de energía de las baterías serán los aliados que tomen el protagonismo por encima de otras tecnologías. Por sí mismo, el aumento de la densidad de energía podría hacer parte del trabajo que se intenta lograr con materiales más livianos, al eliminar la necesidad de hacer paquetes de baterías más grandes para lograr una autonomía determinada. Esto puede llegar a significar que las necesidades de aligeramiento de los coches eléctricos no sean superiores a las que se aplican a los de combustión.

Acero, aluminio y fibra de carbono, los materiales que pueden ayudar a reducir el peso de los vehículos.

Si bien en estos, la reducción de peso ha sido crucial para lograr bajar los consumos de combustible, en 2030 los coches eléctricos dependerán más de las mejoras tecnológicas de la batería y menos de su ligereza para aumentar la eficiencia. Esta sería la ruta recomendable para los fabricantes de automóviles, especialmente una vez que hayan agotado otros caminos como la aerodinámica, los neumáticos y el resto del sistema de propulsión.

En los últimos años, Aptera se ha convertido en una empresa que ha ganado mucha atención por sus tecnologías de reducción de peso, ya que ha logrado diseñar un vehículo eléctrico con un peso en torno a los 800 kilogramos, incluidas las baterías, gracias a una aerodinámica espectacular y a una carrocería con forma de gota de agua, fabricada con materiales metálicos y plásticos compuestos.