Los diseños de las baterías de iones de litio evolucionan constantemente. Los esfuerzos de los fabricantes van dirigidos principalmente a acelerar los tiempos de carga y lograr incorporar una mayor capacidad de almacenamiento de energía en espacios cada vez más reducidos.

Para lograr estos objetivos necesitan acceder a datos detallados sobre lo que está sucediendo en el interior de las baterías, lo que les ayuda a diferenciar sus productos, además de asegurar niveles elevados de calidad y fiabilidad, a aumentar su producción y en definitiva sus beneficios. La tecnología disponible actualmente para realizar análisis de baterías está lejos de ser la ideal lo que supone un gran obstáculo para lograr estos objetivos. Se precisan métodos nuevos y más avanzados que permitan realizar estudios detallados de las baterías, como los que ofrecen los sensores magnéticos basados en grafeno.

El resultado que se puede obtener con un mejor análisis de las baterías es lograr un producto superior que permita además mantener la producción en los niveles más altos posibles, con tiempos mínimos de inactividad mínimo de modo que se puedan satisfacer las demandas de los clientes. También se busca alcanzar niveles elevados de eficiencia operativa reduciendo los costes y aumentando la rentabilidad

¿Qué es el mapeo de una batería?

El mapeo de una batería permite a su fabricante obtener una mejor visión de lo que sucede dentro de sus celdas, en lugar de tener que depender de modelos teóricos. Durante las etapas iniciales de desarrollo, los fabricantes suelen evaluar las celdas de diferentes proveedores. Mediante la cuantificación de los datos de densidad de corriente se puede conocer como están funcionando estas celdas una vez que se han integrado en la batería. Estos datos les permiten estimar la capacidad energética que se puede alcanzar con ellas y al mismo tiempo garantizar que mantengan un funcionamiento seguro, evitando las temidas fugas térmicas.

Cuando se está experimentando con un nuevo diseño, se necesita precisar con el mayor detalle posible como se verían afectadas en caso de que se produzca un fallo grave. Finalmente, una vez que se elige una tipología de celda y se lleva a producción, es necesario realizar pruebas de fin de línea para verificar que la calidad se mantiene en los niveles requeridos.

Otra línea de negocio que también requiere del mapeo de las celdas de batería es la reutilización. Las empresas precisan conocer con el mayor detalle posible su estado cuando la capacidad de carga en su uso primario (un vehículo eléctrico) cae por debajo del 75-80 % de su cifra original. En ese momento es cuando es posible reutilizarlas en una segunda vida comercial. Esta puede ser como dispositivo de almacenamiento en sistemas de paneles solares domésticos o en instalaciones de reducción de picos de demanda en centros comerciales, escuelas, hospitales, etc.

Pero antes de proceder a la reventa de estas baterías, es necesario analizar su estado, de modo que se pueda medir su idoneidad en esta segunda vida. Esto les permitirá ubicar las regiones muertas que podrían afectar la capacidad de almacenamiento de energía, así como identificar cualquier problema de seguridad que deba abordarse.

Los métodos actuales

Actualmente, el análisis de las baterías de iones de litio se realiza mediante el uso de sensores de temperatura distribuidos alrededor de las celdas. Con ellos se miden de manera indirecta las densidades de corriente o las resistencias de derivación conectadas a las barras colectoras que miden la corriente que entra y sale de las celdas. Sin embargo, los datos derivados de estos métodos dan una imagen incompleta.

La obtención de datos significativos a través de sensores de temperatura tiene una latencia temporal, ya que se necesitan cambios grandes en la densidad de corriente para detectar cualquier cambio de temperatura. La medición de corriente mediante resistencias de derivación también añade sus inconvenientes, ya que estos dispositivos solo se pueden colocar en ciertos puntos de las baterías. Esto se traduce en una visibilidad del rendimiento general de la batería muy limitada, operaciones más lentas y un mayor tiempo de inactividad cuando falla el equipo de prueba.

La necesidad de conseguir datos en tiempo real

Los sensores magnéticos basados en grafeno permiten adoptar un enfoque diferente para el mapeo de batería que supera los inconvenientes de las técnicas tradicionales y da como resultado una indicación mucho más precisa de lo que sucede dentro de las celdas.

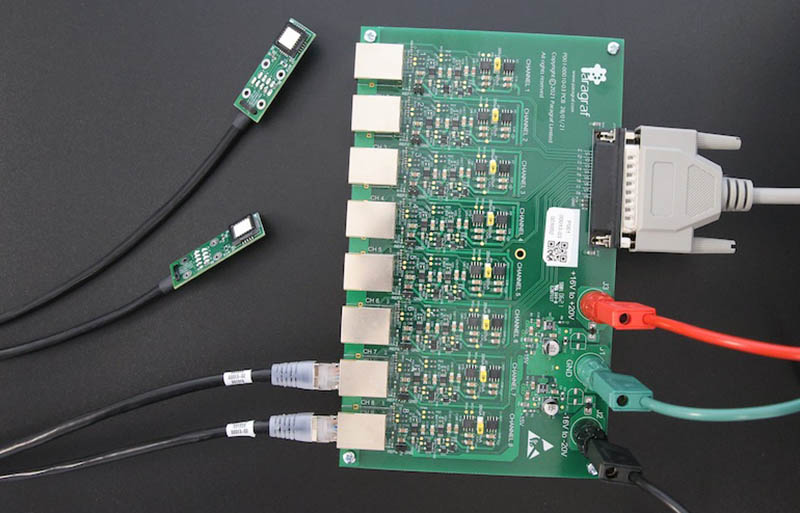

Los beneficios del empleo de estos sistemas se pueden ver a lo largo de toda la cadena de suministro, desde los proveedores de celdas hasta los fabricantes de baterías y los recicladores. Una de las empresas que trabaja en este sistema de monitorización es Paragraf desarrollando sensores magnéticos basados en grafeno.

Los dispositivos Graphene Hall Sensor (GHS), derivados de un proceso patentado de deposición directa que evita la contaminación y los problemas de integridad estructural, tienen un elemento de detección que consiste en una monocapa de grafeno de solo 0,34 nm de espesor. Gracias a las altas resoluciones de campo magnético que se pueden lograr (hasta niveles inferiores a µTesla), se pueden determinar rápidamente los cambios relativamente pequeños en las densidades, es decir, los campos magnéticos generados se pueden medir para determinar cualquier fluctuación de densidad de corriente en tiempo real.

A diferencia de las resistencias en derivación estos sensores son más fáciles de colocar en numerosos puntos de la batería, lo que permite una evaluación más completa. Además, ofrecen un sistema de medición redundante ya que si un sensor falla, el resto del sistema seguirá funcionando. Solo será necesario reemplazar el nodo sensor defectuoso, no todos, como sería el caso con una disposición de resistencia de derivación.

Ventajas del uso de sensores magnéticos basados en grafeno

Mediante estos sensores, la adquisición de datos se puede hacer más rápidamente de modo que las pruebas se puedan completar en un período de tiempo más corto. Esto significa una mayor velocidad de respuesta y un mayor rendimiento. También brinda una intervención más rápida ante problemas críticos para la seguridad, como pueden ser los cortocircuitos, de manera que, en caso de producirse, la batería pueda será apagada lo antes posible.

Estos sensores pueden cubrir todo el trabajo de medición necesario para el análisis de una batería, mientras que otros sistemas solo se ocupan de aspectos específicos. En consecuencia, ya no es necesario utilizar varios tipos de medición para diferentes funciones lo que simplifica la configuración de la prueba, haciendo que todo sea más estandarizado. En consecuencia se requiere menos inversión de capital en equipos de prueba, se acortan los tiempos de preparación y se eliminan los errores que surgen al intercambiar diferentes sensores.

Consecuencias para el comprador de un vehículo eléctrico

La información detallada que ofrecen los sensores magnéticos de grafeno permiten a los fabricantes llevar al mercado baterías que puedan almacenar más energía, funcionar durante más tiempo, recargarse más rápido, ser más pequeñas y pesar menos, lo que finalmente beneficia al consumidor final.