Cada vez falta menos para que Tesla comience a fabricar el Model Y en las nuevas Gigafactorías de Austin en Texas y de Berlín en Alemania. Una de las novedades que aportarán sus líneas de producción es el empleo unas gigantescas máquinas de fundición que permiten crear las dos nuevas piezas de los subchasis delantero y trasero, que sustituyen a las más de 70 piezas soldadas que se emplean actualmente. Tesla ha presentado una patente en la que describe la tecnología utilizada para las zonas de deformación, completamente novedosa y que, por otro lado, le obliga a certificar de nuevo el coche en los test de choque.

Hace casi dos años Elon Musk aseguraba que Tesla revolucionaría la manera de fabricar coches con la introducción en el proceso de grandes piezas de fundición creadas a partir de máquinas gigantescas. En lugar de soldar láminas de metal para hacer las partes delantera y trasera de la carrocería, Tesla las fundirá en una sola pieza, simplificando todo el proceso. Lo que no explicó en aquel momento es cómo se comportará esta nueva estructura en caso de accidente. La nueva tecnología es más complicada de ejecutar de lo que se pensaba y es tan diferente que el Model Y deberá volver a certificarse.

Según lo que dijo Musk a través de Twitter allá por 2020, sería la Gigafactoría de Berlín la primera en utilizar este nuevo proceso de fabricación. Posteriormente, Fremont y Shanghái añadirían estos procesos a sus líneas, una vez perfeccionadas en la fábrica alemana. Pero ahora se sabe que la Gigafactoría de Texas también utilizará estas megafundiciones para crear el chasis del Model Y.

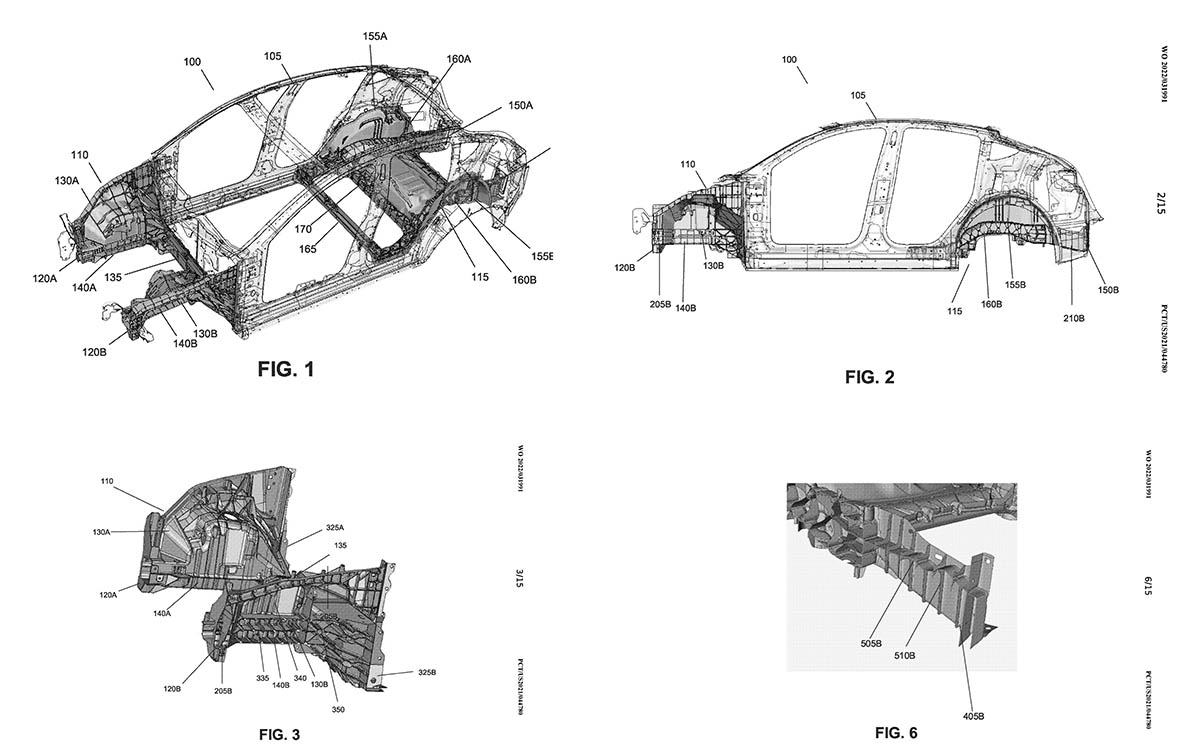

La nueva tecnología de fabricación es un desafío para la ingeniería en las zonas de deformación ya que las piezas fundidas no se comportan como las soldadas. La patente presentada en julio de 2021 por Tesla llamada "fundiciones integradas de absorción de energía" ha salido ahora a la luz hoy para que pueda ser examinada por cualquiera que esté interesado. En la documentación que se adjunta a la patente se reconoce que las nuevas piezas del chasis no son tan simples como habría podido parecer en un principio. Su comportamiento es completamente diferente en caso de accidente. Para cumplir con los requisitos de seguridad establecidos, Tesla tuvo que diseñar estructuras especiales para el buen funcionamiento de las zonas de deformación controlada.

A diferencia de las extrusiones y los estampados habituales, estas grandes piezas absorben la energía generando deformaciones y fracturas progresivas en la pieza fundida. Durante el choque la factura se inicia en el exterior y se propaga hacia el interior. El aplastamiento progresivo garantiza un rendimiento de choque robusto y repetible. Además, el funcionamiento de la fractura, también significa que después de un choque leve, el automóvil se puede reparar más fácilmente simplemente reemplazando las estructuras fundidas.

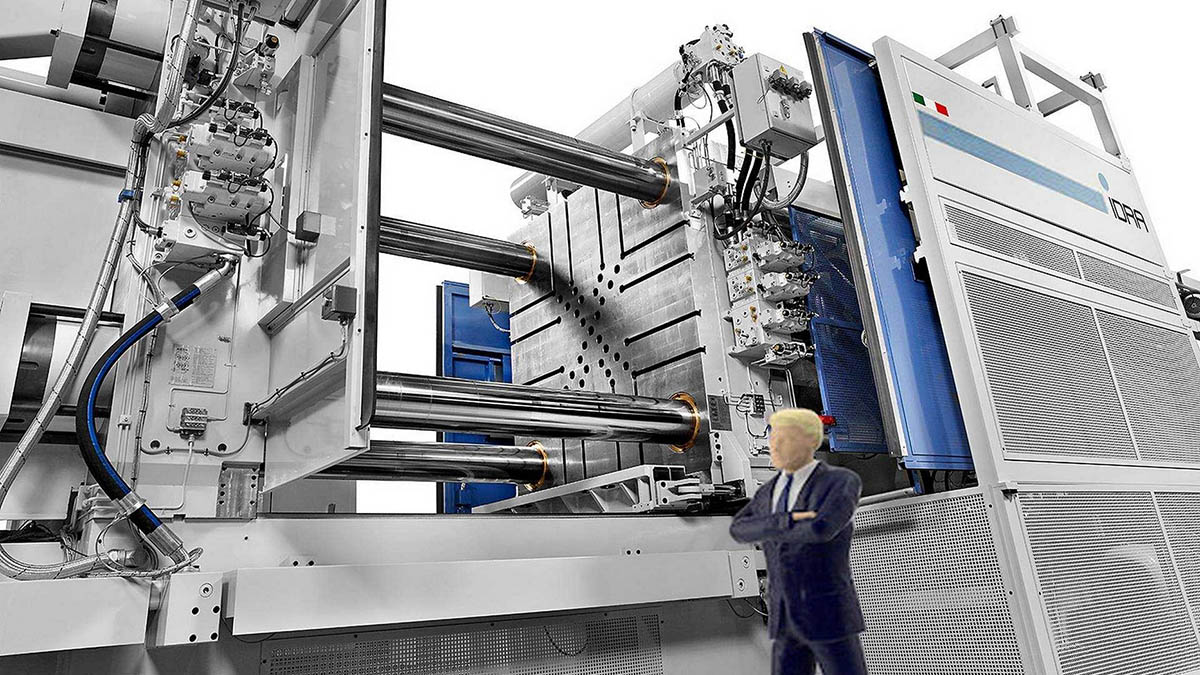

Para producir estas grandes piezas fundidas, Tesla ha instalado tanto en Berlín como en Austin ocho enormes máquinas a las que ha llamado GigaPress. Cada una de ellas tan solo tarda entre 60 y 120 segundos en crear cada pieza, lo que simplifica el proceso de producción del Model Y. Además, en combinación con el nuevo paquete de baterías estructural formado por celdas 4680 aumenta la rigidez del conjunto y también la protección cuando se produce un accidente.