La mayoría de los conductores de un coche eléctrico lo notan y lo sufren cada invierno. El rendimiento de la recarga en las estaciones rápidas se reduce de manera drástica con las bajas temperaturas. Los analistas de P3 Automotive, han elaborado un informe detallado para comprobar cómo le afecta el frio a las celdas de la batería y en qué repercute esa sensibilidad.

La industria del automóvil tiene la obligación de lograr que los coches eléctricos carguen lo más rápido posible, de manera que puedan alcanzar velocidades similares a las que requieren para rellenar un tanque de combustible. Lograr este objetivo hará menos crítica la autonomía real que pueda lograrse con su batería.

Un ejemplo de esta realidad ha sido la llegada al mercado de coches eléctricos con sistemas eléctricos que funcionan a 800 voltios como el Porsche Taycan, el Ioniq 5 o el Kia EV6. En el caso de estos últimos el grupo coreano que los fabrica aseguraba que se podía recuperar del 10 al 80 por ciento de la capacidad de su batería en 18 minutos, lo que supone recargar a más de 200 kW de potencia. Sin embargo, las pruebas en la vida real en ambiente frío no hacen posible mantener esa curva de carga. Un comportamiento que se repite en casi todos los coches eléctricos del mercado.

P3 Automotive analizó los datos de comportamiento y rendimiento de las celdas de la batería a nivel químico para conocer cómo se ven afectadas por el clima frío. El objetivo de este ambicioso proyecto era saber qué efectos tiene sobre la carga, las conclusiones que se derivan de ellos y que aspectos han de corregirse y compensarse para solucionar este importante problema. La conclusión es que resulta imprescindible precalentar la batería para que en el momento de la recarga se encuentre en un rango de temperatura entre 20 y 30 grados centígrados.

El precalentamiento de la batería

Los coches eléctricos deberían incluir un sistema de precalentamiento automático a baja temperatura antes de detenerse y conectarse a una estación de recarga rápida. Si en el momento de iniciar el proceso una celda de batería está, por ejemplo, a cero grados centígrados, su resistencia interna es muy alta y gran parte de la potencia de carga se pierde en forma del calor, necesario para llevar la celda a la temperatura de carga.

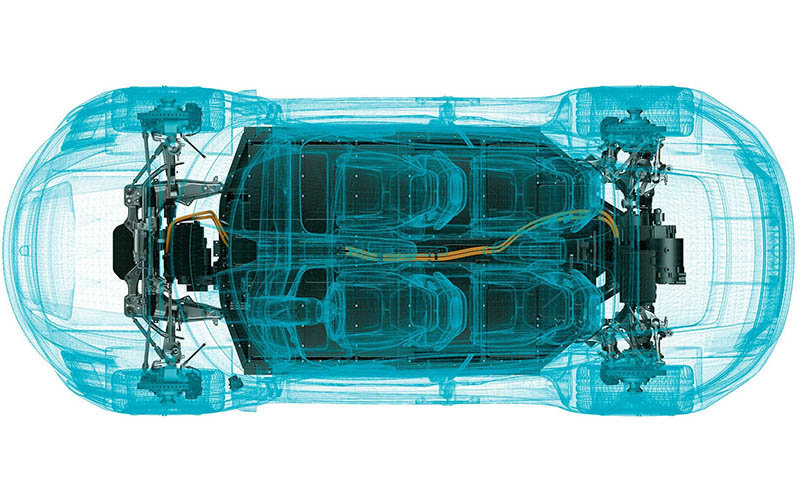

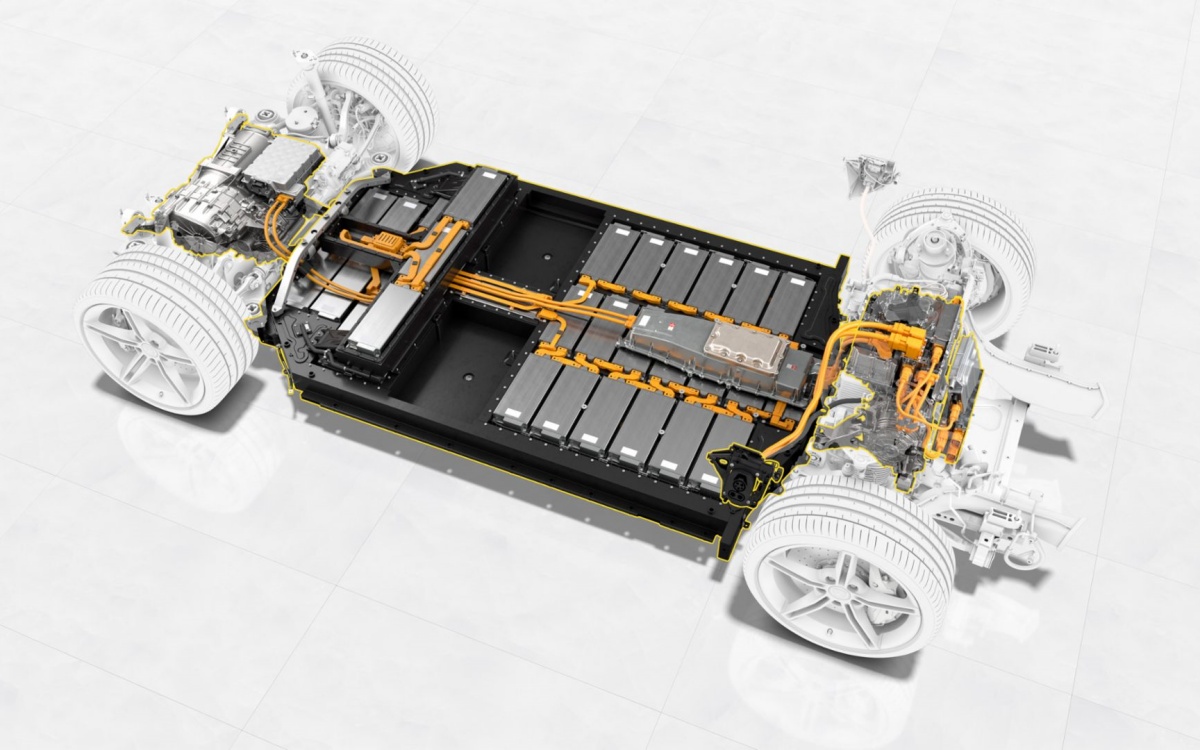

En los vehículos eléctricos, la potencia máxima de carga depende de la perfecta interacción de todos los componentes que componen el sistema: las celdas, su composición química, el sistema de control de temperatura que las enfría y las calienta, la carcasa de la batería que las aísla y el sistema de gestión de la batería BMS (Battery Management System) que trabaja para controlar el rendimiento de cada celda durante la carga y descarga. También es importante la interfaz de comunicación del vehículo con el conductor, que permite optimizar la estrategia operativa para la recuperación, el preacondicionamiento y la configuración de la carga.

El frío excesivo inhibe el rendimiento de la carga en el inicio de esta, un déficit que posteriormente es imposible de compensar durante el resto del proceso. En el extremo opuesto, la batería se calienta cuando absorbe energía eléctrica, por lo que el sistema de control de temperatura del vehículo se ve obligado a enfriar activamente las baterías en días calurosos, por debajo de los 45 grados, incluso para evitar un envejecimiento prematuro.

En ambos casos, fuera de la ventana de temperatura ideal (20-30 grados), la potencia de carga se reduce para proteger el sistema de la batería del envejecimiento y el desgaste. La gestión térmica eficaz y el preacondicionamiento del sistema de baterías a bajas temperaturas es un requisito previo para lograr un rendimiento ideal en la estación de carga rápida y, en consecuencia, que los tiempos de espera para los usuarios sean relativamente aceptables.

La durabilidad de la batería

En la investigación de P3 Automotive, tan importante es el buen rendimiento de la recarga rápida de la batería a bajas temperaturas como este segundo resultado mencionado cuando la esta es elevada. El precalentamiento es vital para la resistencia cíclica de la batería. Una celda que cargue por debajo de los cinco grados centígrados de su temperatura de operación óptima envejece cuatro veces más rápido durante sus ciclos de carga y descarga como una que se carga y descarga a altas temperaturas.

Este es el resultado de la deposición de litio metálico sobre el electrodo negativo. Al crearse este recubrimiento, los iones de litio ya no están disponibles para su transporte a través del electrolito en las fases de carga y descarga lo que, según P3, conduce a una "merma en la capacidad del 50 por ciento o más y una reducción exponencial de la vida útil". Además, a medida que aumenta el recubrimiento de litio, se forman las llamadas dendritas, aumentando el riesgo de cortocircuito y peligro de incendio.

Estas conclusiones dejan claro lo importante que es combinar la planificación de las rutas con un preacondicionamiento automático de la batería lo que implica la instalación de un hardware capaz de realizar estas funciones y de un software que lo controle.

Ejemplo concretos

El modelo a seguir original implementado en el planificador de rutas con preacondicionamiento lo puso en marcha Tesla. Cuando sus coches eléctricos alcanzan un punto de su ruta en el que es necesario parar en un Supercargador, automáticamente climatizan la batería para llegar a él con la temperatura óptima.

Otros fabricantes como BMW, Mercedes y Porsche han seguido su ejemplo, y Hyundai también ha anunciado una revisión del Ioniq 5 para implementar esta función. Toyota, por otro lado, informa que su nuevo SUV eléctrico dispondrá de una bomba de calor de serie cuya función principal será "llevar la batería de alto voltaje a la temperatura adecuada", y una secundaria que reducirá el consumo de energía al calentar el interior.

Desafortunadamente, si bien el software es el mismo para todos y es amortizable en toda la gama de vehículos, el hardware, que no es otra cosa que una batería de mayor tamaño capaz de ofrecer energía para calentar o enfriar su habitáculo en cada momento, cuesta mucho dinero. Esto da como resultado que será complicado implementarlo en los segmentos de vehículos de menor precio. En otras palabras, ahí exactamente donde el coste de la batería es superior en relación con el del coche completo, no es posible disponer de una reserva energética que permita realizar esta función. Por lo tanto, hay motivos para preocuparse por la practicidad y la durabilidad que sufrirán los coches eléctricos de estos segmentos.

Resumen técnico de las conclusiones de P3 Automotive

- La resistencia interna de las células aumenta en condiciones frías. La movilidad de los iones de litio disminuye y la potencia entregada cae. La creciente viscosidad del electrolito en frío intensifica este efecto.

- En condiciones de frío, la capacidad de almacenamiento de energía disminuye en un 30 por ciento o más. El transporte de carga se reduce a bajas temperaturas, también debido a las propiedades del electrolito. Las células LFP se ven particularmente afectadas por el frío extremo.

- El revestimiento de litio es muy adverso para la durabilidad cíclica de las celdas. Debe evitarse la carga (rápida) en condiciones de frío sin preacondicionamiento. En este caso, los coches eléctricos que están en constante movimiento como los taxis, tienen una mayor esperanza de vida. Depende de los fabricantes limitar adicionalmente la potencia de carga en condiciones de frío.

- Las celdas LFP se cargan más lentamente que las celdas NCM o NCA. Sin embargo, la causa no es el material del cátodo en sí. P3 cita la estructura unidimensional en lugar de bidimensional y el grosor de la capa en los electrodos de las células LFP como la razón. En principio establece que para todas las químicas de las celdas, el factor decisivo para el comportamiento en frío son las propiedades del electrolito, y las del ánodo, no las del cátodo.

Conclusiones

Para lograr que los compradores opten por un coche eléctrico, la industria debe instalar un planificador de rutas que incluya el preacondicionamiento automático del sistema de batería incluso en los modelos de menor precio. Esta es la única forma de cubrir cómodamente las distancias más largas sin dañar la batería en temperaturas frías.

Esto significa que además del software, el hardware es un requisito previo para garantizar la durabilidad de las celdas de la batería. Si no se combinan estos dos aspectos "la reputación de la movilidad eléctrica se verá afectada".