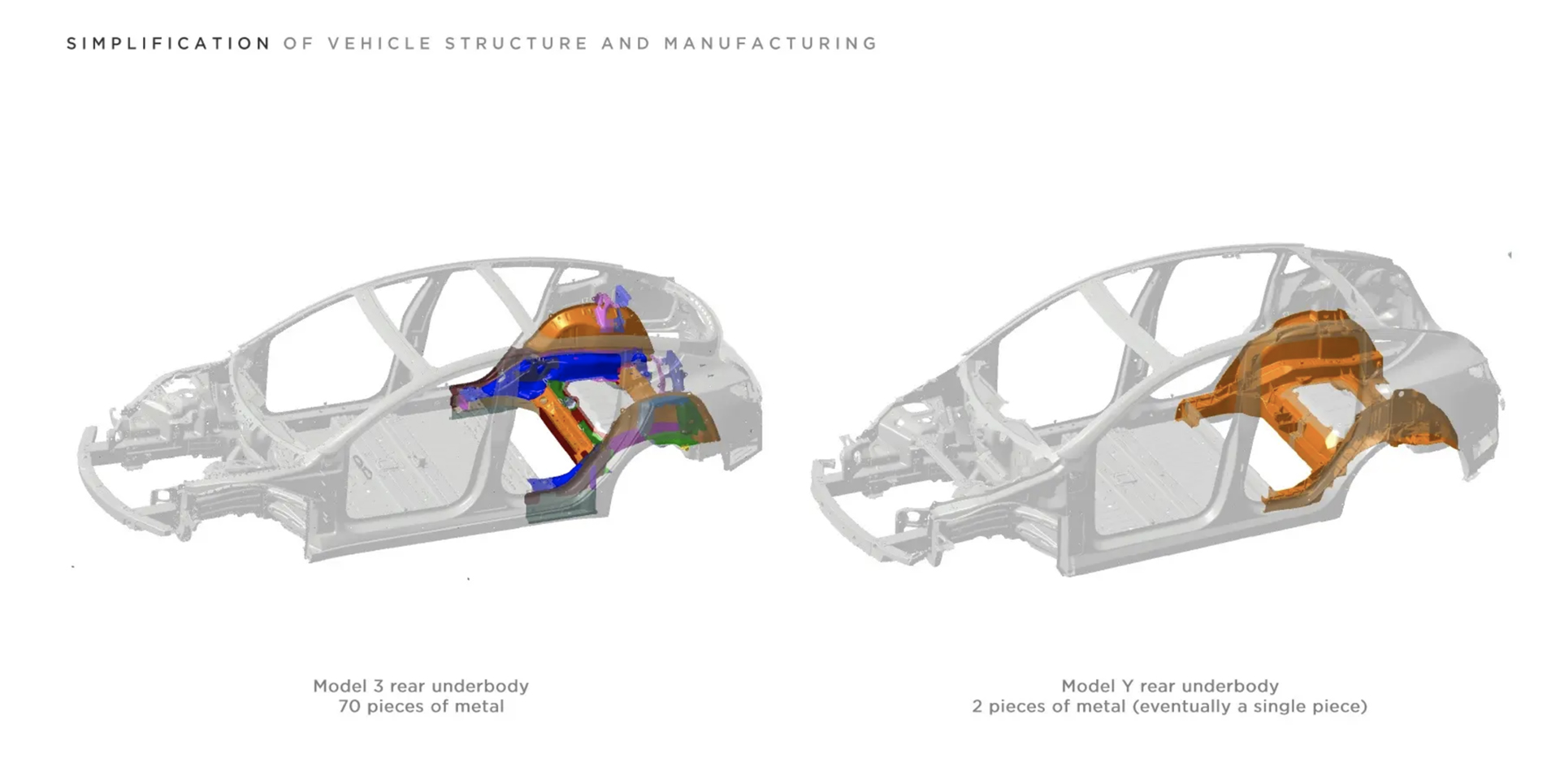

Hace algunos meses ya nos hicimos eco de la noticia de que en Tesla estaban buscando nuevas soluciones para la fabricación del subchasis del Model Y. Esta búsqueda dio como resultado la unión en una única pieza de las 70 que lo componían anteriormente. Algo que supuso todo un hito en la fabricación del coche, ya que para llevar a cabo su fabricación se debían de hacer con enormes prensas con las que dar forma a esta parte del coche. Posteriormente, también pudimos ver cómo llevaban a cabo la misma tarea con el subchasis delantero, es decir, dividir un chasis en tan sólo dos piezas.

La fabricación de estas partes se lleva a cabo mediante fundición a presión, algo nunca visto previamente en la industria automovilística. Para la realización de las mismas se han empleado unas titánicas prensas Gigapress del fabricante Idra, las cuales llegan a superar las 6.000 toneladas de fuerza de prensado. Este método se ha estado fraguando para comenzar a producirse en las nuevas Gigafactorías de Texas y Berlín, ya que hasta ahora el Model Y se ha estado fabricando en las dependencias chinas que posee la marca para los envíos a Europa.

Se puede ver la simplificación a la que ha sido sometido el subchasis trasero.

Durante el último año, el propio Elon Musk ha promocionado la "revolución en la ingeniería de fabricación" que supondría el Model Y. Ahora ya sabemos que esta mencionada revolución vendría de la mano de una nueva arquitectura de subchasis, tanto para la zona delantera, como para la trasera, en forma de piezas fabricadas a través de mega fundición. Esto ha supuesto una enorme inversión por parte del fabricante americano, en tecnología de fundición y aleación de materiales de cara a simplificar la fabricación del mismo. Recordemos que donde antes había setenta piezas, ahora sólo hay una.

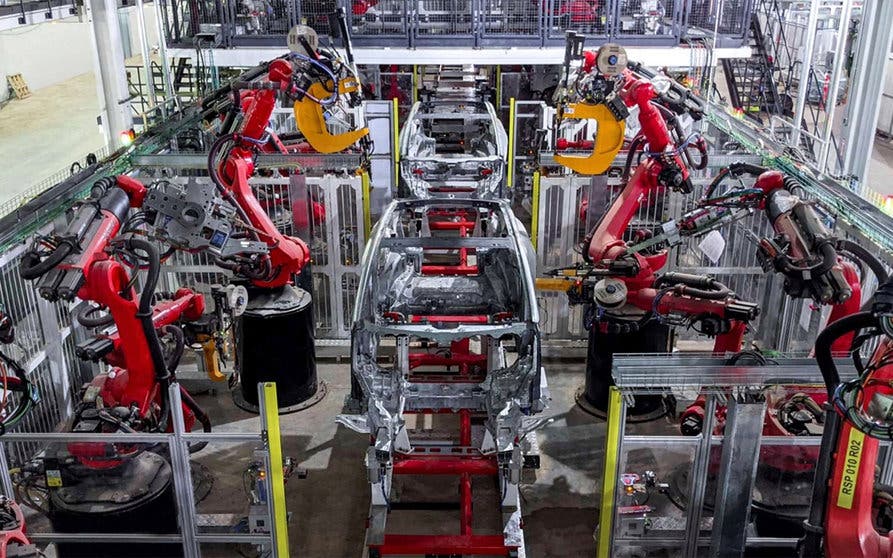

A raíz de la publicación de una imagen de la cadena de montaje del Model Y, muchos pasaron por alto el detalle de construcción en el subchasis, algo que un ex empleado de la firma confirmó después de ver dicha instantánea. Él mismo admitió que si esta fórmula tiene éxito podrá cambiar las reglas del juego en cuanto a la propia fabricación de los futuros vehículos, ya no sólo de Tesla, sino de otras muchas marcas.

Esta forma de fabricación tiene una multitud de ventajas: ahorro de espacio en la propia fábrica al prescindir de robots de soldadura y máquinas de estampación, también por la eliminación de herramientas para el mantenimiento de las soldaduras, un mejor y mayor control en la cadena de suministros, así como ganar ligereza del propio coche, algo que redunda directamente en una mejora en la autonomía del mismo. Esta simplificación es crucial a la hora de fabricar un vehículo ya que así es posible realizar un mayor número de entregas diarias.

Imagen del subchasis delantero del Model Y fundido en una sola pieza.

Las dos partes que componen el mencionado subchasis, están unidas mediante el paquete de batería estructural, la cual aloja en su interior las nuevas celdas 4680 que ya pudimos conocer el pasado año. Según el medio Electrek, es más que probable que desde Tesla hayan innovado en la composición de la propia aleación de estas partes, uniendo fuerzas con su firma hermana SpaceX, algo que significaría todo un revulsivo al emplear materiales de ingeniería aeroespacial.

Actualmente, el Tesla Model 3 (hermano mellizo del Model Y) no incorpora este avance en fabricación, ya que continua con la receta inicial de conjuntar 70 piezas en el subchasis trasero. Esto es algo que más que probablemente cambie en los próximos años junto a las posibles actualizaciones a las que se vea sometido el modelo de acceso a la gama.