Un equipo de investigación de la Universidad de Virginia ha desarrollado un proceso que logra convertir los ánodos de las baterías de iones de litio retiradas en grafeno y óxido de grafeno que, posteriormente, pueden ser reutilizados para otras aplicaciones. Una de ellas es como uno de los componentes de los electrodos de las baterías de los vehículos eléctricos que multiplicaría por tres las autonomías actuales. Este proceso, llevado a escala industrial, proporciona además una nueva razón para apostar por los proyectos de reciclado de las baterías de los coches eléctricos.

Acompañando la expansión del mercado de las baterías de iones de litio, cada año se retiran una gran cantidad de unidades que no son reutilizadas en aplicaciones de segunda vida y que se envían a vertederos siendo desechadas completamente. Esto supone un gran desperdicio de materiales que podrían ser reutilizados para otros usos, además de constituir una contaminación peligrosa para el suelo debido a los componentes químicos tóxicos que contienen y a los materiales, no degradables, que forman la carcasa y los elementos interiores.

Actualmente tan solo el 1% de las baterías de iones de litio se recicla al final de su vida útil en un vehículo eléctrico, por lo que desarrollar técnicas efectivas de reciclaje de baterías es una necesidad urgente.

Representación de la estructura del grafeno.

El grafeno es un material compuesto por carbono puro, más resistente que el acero, con una densidad similar a la fibra de carbono y cinco veces más ligero que el aluminio. Una de sus principales propiedades es su alta conductividad térmica y eléctrica que, unida a su alta relación entre la superficie y volumen, lo le hace ideal para su uso en supercondensadores. El grafeno puede ser utilizado en las baterías de alto voltaje de los coches eléctricos, aumentando su densidad energética hasta los 650 Wh/kg. Manteniendo el peso y el volumen se multiplicarían por tres las autonomías actuales. La limitación de este material, que se obtiene en condiciones de laboratorio está en su inestabilidad y un proceso de producción muy caro.

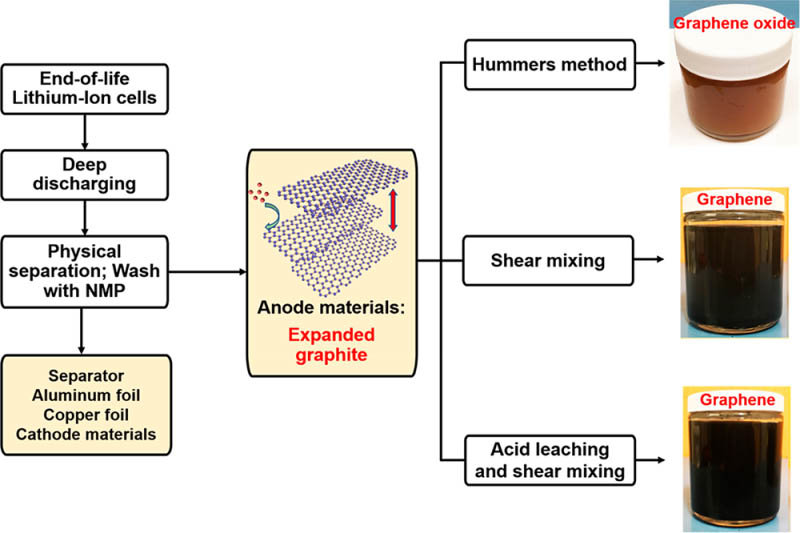

Una estrategia que puede resolver simultáneamente los problemas medioambientales de las baterías desechadas y la extracción de grafito es fabricar grafeno directamente a partir de los polvos de grafito de los ánodos de la batería al final de su vida útil. Estos muestran una expansión irregular debido a la intercalación de los iones de litio en el grafito del ánodo durante la carga y descarga de la batería, que se puede considerar como una prefabricación de grafeno, ya que debilita los enlaces de Van der Waals —que son las fuerzas con las que se atraen y repelen las moléculas, diferentes a las del enlace molecular— lo que facilita la exfoliación física y química de las láminas de grafeno, que son el componente estructural básico del grafito.

Ilustración esquemática de la fabricación de grafeno y óxido de grafeno a partir de baterías al final de su vida útil.

El óxido de grafeno obtenido del grafito de estos ánodos exhibe una excelente homogeneidad y unas extraordinarias propiedades electroquímicas. La fabricación de grafeno de esta forma se introdujo en la línea de reciclaje real de las baterías utilizada actualmente, observándose que la productividad aumentaba hasta un 83,7%, en comparación con otros métodos para obtener grafito inalterado como la exfoliación, la deposición de la fase de vapor, la descarga de arco eléctrico o el método de oxidación-reducción.