Los expertos aseguran que las baterías con electrolito solido están en la mejor disposición para cumplir con la mayoría de los objetivos de una batería de próxima generación: menor coste de producción y venta, mayor seguridad, mayor vida útil, mayor densidad energética y facilidad para su reciclaje. Pero se necesita más trabajo de laboratorio, más ajustes en la química y más pruebas en el mundo real para determinar si realmente cumplen lo que prometen. La Universidad de San Diego hace tiempo que diseñó una hoja de ruta que concluye con el objetivo final: escalar su producción y valorar su reciclaje para para hacer de ellas un producto viable económicamente.

En una batería de litio, los dos electrodos y el separador que evita que se toquen, están sumergidos en un electrolito líquido o de gel que facilita el desplazamiento de los iones, cuyo mayor inconveniente es que es inflamable. Con las baterías que utilizan materiales sólidos para el electrolito, que no tienen riesgo de incendio, se eliminan los sistemas de seguridad que evitan la acumulación de calor, que reducen el espacio y se aumentan el peso. Además no se necesitan separadores entre los electrodos, ni la cubierta externa protectora, que también añaden peso. Gracias a esta solución la densidad de energía aumenta de forma considerable, lo que quiere decir que una batería en estado sólido en un vehículo eléctrico ofrecería el doble de autonomía ocupando y pesando lo mismo.

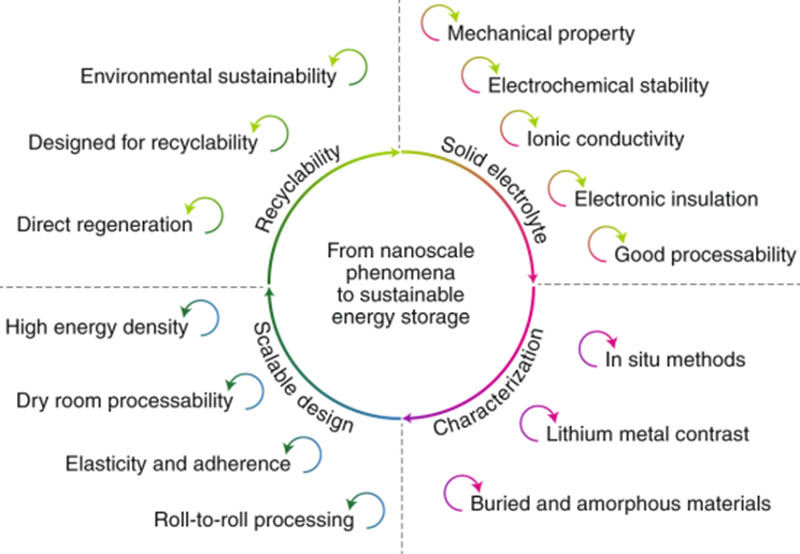

En un artículo publicado en la revista Nature Nanotechnology, los ingenieros de la Universidad de California en San Diego (UCSD) explican la hoja de ruta de su investigación en la que se analizan y se da solución a los cuatro desafíos clave para comercializar esta tecnología:

- Identificar los materiales más estables que forman la interfaz química de electrolitos sólidos.

- Encontrar nuevas herramientas para la caracterización y el diagnóstico de su funcionamiento real.

- Diseñar los procedimientos para escalar su fabricación y hacer el proceso rentable económicamente.

- Diseñar su reciclaje o reutilización posterior para que las baterías puedan tener una segunda vida o que los materiales que la forman vuelvan al proceso de fabricación.

Según Shirley Meng, profesora de nanoingeniería en la UCSD, "es fundamental que demos un paso atrás y pensemos en cómo abordar estos desafíos simultáneamente, porque todos están interrelacionados".

Hoja de ruta de la Universidad de San Diego para las baterías de litio en estado sólido. Fuente: UCSD.

Materiales y observación del funcionamiento

La investigación se ha centrado en el empleo de electrolitos sólidos inorgánicos, una clase relativamente nueva de electrolitos sólidos diferentes a los orgánicos, que son los que más ampliamente se han investigado hasta ahora. Más concretamente, la UCSD se ha centrado en los óxidos cerámicos o vidrios de sulfuro con los que aunque la conductividad iónica es más baja, se logra mayor estabilidad entre los electrodos y los electrolitos, asegura Meng.

El proceso de comprensión de lo que sucede dentro de una batería requiere una caracterización a escala nanométrica y en tiempo real. Uno de los inconvenientes de las baterías sólidas es que su funcionamiento interno resulta muy complicado de seguir, precisamente por su naturaleza, al contrario de lo que ocurre cuando el electrolito es un líquido o un gel. Por lo tanto, las técnicas que se utilizan para observar las baterías actuales no sirven para ellas. "Es como tratar de ver a través de una pared de ladrillos ", dice Darren Tan, doctor en nanoingeniería de la UCSD. Para superar este desafío, los investigadores están empleando métodos criogénicos que mantienen fríos los materiales de la batería, mitigando su descomposición que genera la sonda del microscopio electrónico.

Escalabilidad

Para desarrollar electrolitos sólidos flexibles y estables compatibles con los procesos de fabricación a gran escala, los investigadores están combinando los materiales cerámicos utilizados habitualmente con polímeros empleados en la química orgánica. La UCSD desarrolla también en su publicación el procedimiento de síntesis de estos materiales para que puedan ser producidos a gran escala empleando procesos de fabricación en un solo paso sin la necesidad de pasos de recocido adicionales.