La empresa inglesa Equipmake está desarrollando lo que ella ha calificado como "el motor eléctrico de imanes permanentes con mayor densidad de potencia del mundo". El Ampere, que es el nombre que recibe este motor, es capaz de generar 295 CV (220 kW) con tan solo 10 kilogramos de peso. Su secreto está en la búsqueda de una construcción lo más ligera posible, que se consigue mediante técnicas de impresión 3D y la eliminación de metales en sus componentes, lo que también aumenta la eficiencia térmica.

El coste final de producción de un coche eléctrico depende sobre todo de dos componentes: la batería y el motor eléctrico. Años atrás la batería podía llegar a suponer el 50% del coste total. En este escenario, los fabricantes necesitaban abaratar el precio del tren motriz utilizando motores eléctricos síncronos de imanes permanentes compuestos de tierras raras, que hicieron posibles grandes rendimientos con un tamaño reducido y, en principio, sin un coste elevado.

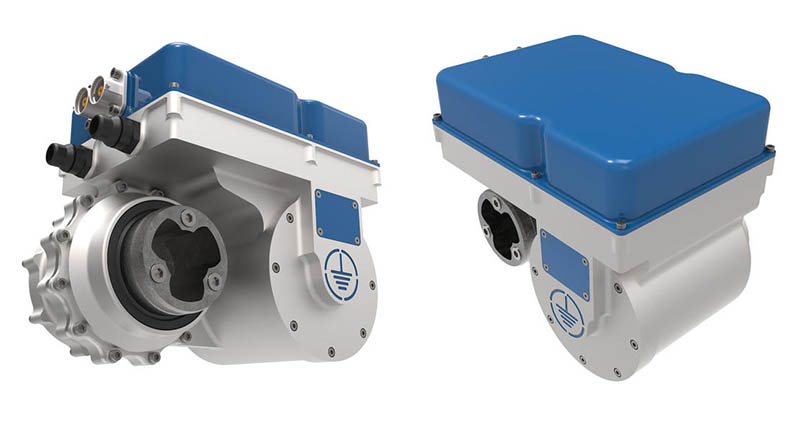

Equipmake desarrolla sistemas eléctricos de transmisión desde hace más de 20 años. Su línea de negocio se basa en el desarrollo y venta de motores eléctricos de alto rendimiento, trenes de transmisión eléctricos, sistemas electrónicos de potencia ultrarrápidos y consultoría a terceros. Ha diseñado un nuevo motor eléctrico de imanes permanentes en colaboración con el especialista de impresión 3D Hieta. Según el equipo de desarrollo, el Ampere pesa menos de 10 kilogramos y es capaz de desarrollar una potencia de 295 CV (220 kW) lo que supone una relación potencia-peso de 27 CV/kg. Según la empresa, esto lo convierte en el motor eléctrico con la mayor densidad de potencia del mercado. A modo de comparación los dos motores del Jaguar I-Pace pesan alrededor de 40 kilogramos cada uno y su potencia máxima es de 147 kW (197 CV).

El motor eléctrico Ampere está impreso en 3D y elimina la mayor parte de los materiales mecánicos en su construcción.

Para lograr un motor tan ligero, se ha limitado el uso de metales en su construcción. En el caso de la carcasa, que sí es metálica, la impresión en 3D ha permitido reducir su espesor todo lo posible, aligerando así el peso del conjunto. El sistema de construcción aporta además un beneficio adicional ya que se mejora la eficiencia térmica. Esto permite que el motor gire más rápido durante más tiempo sin que se produzca ningún tipo de sobrecalentamiento.

Otra ventaja de una construcción tan liviana y de la impresión en 3D es que su precio de fabricación, y por lo tanto el de venta, será relativamente bajo en comparación con los que existen actualmente en el mercado. Los motores síncronos de imanes permanentes se generalizaron industrialmente en la década de 1990 y son actualmente los más utilizados por la industria. Su mayor inconveniente es que los imanes permanentes de tierras raras son caros y escasos, lo que eleva su precio. A cambio dan lugar a motores muy compactos, fáciles de controlar y rápidos de enfriar, puesto que los únicos devanados están en el exterior. Estas características los hacen adecuados para vehículos eléctricos de tamaño pequeño o mediano.

Según Equipmake, los primeros prototipos de trabajo estarán operativos en los próximos 12 meses. El desarrollo del motor ha sido financiado por la agencia Innovate UK del gobierno de Reino Unido, que brinda apoyo financiero a proyectos desarrollados por empresas locales.