En los últimos años, la industria del automóvil ha experimentado una transformación sin precedentes, impulsada por la necesidad de innovar y reducir los tiempos de desarrollo de nuevos productos. En este escenario, fabricantes de Estados Unidos y Europa se enfrentan a un reto mayúsculo: competir con sus agresivos rivales chinos, quienes han acelerado su capacidad de producción y han optimizado sus procesos de diseño.

Un cambio drástico en los cronogramas de desarrollo es esencial para mantenerse a la vanguardia en un mercado en constante evolución, especialmente en el ámbito de los vehículos eléctricos e híbridos. De nada sirve poner y quitar aranceles, si no se invierte en la capacidad tecnológica industrial.

Estancamiento o crecimiento acelerado

Según CoLab, una empresa tecnológica especializada en revisión de diseño colaborativo y soluciones de inteligencia artificial para equipos de ingeniería de hardware, la situación en Europa es preocupante. De acuerdo con datos de la Asociación Europea de Fabricantes de Automóviles (ACEA), la producción europea se ha mantenido prácticamente estancada desde 2010. Con cifras que han pasado de 18,3 millones de unidades a 18 millones en 2023, el descenso ha sido mínimo en términos porcentuales (apenas un 1,5%).

En contraste, la Organización Internacional de Fabricantes de Vehículos de Motor (OICA) destaca que la producción de automóviles en China ha experimentado un crecimiento del 105%, pasando de 13,9 millones a 28,5 millones de unidades en el mismo periodo. Estos datos ponen de manifiesto la magnitud del desafío que enfrentan los fabricantes occidentales.

El tiempo de desarrollo, un factor decisivo

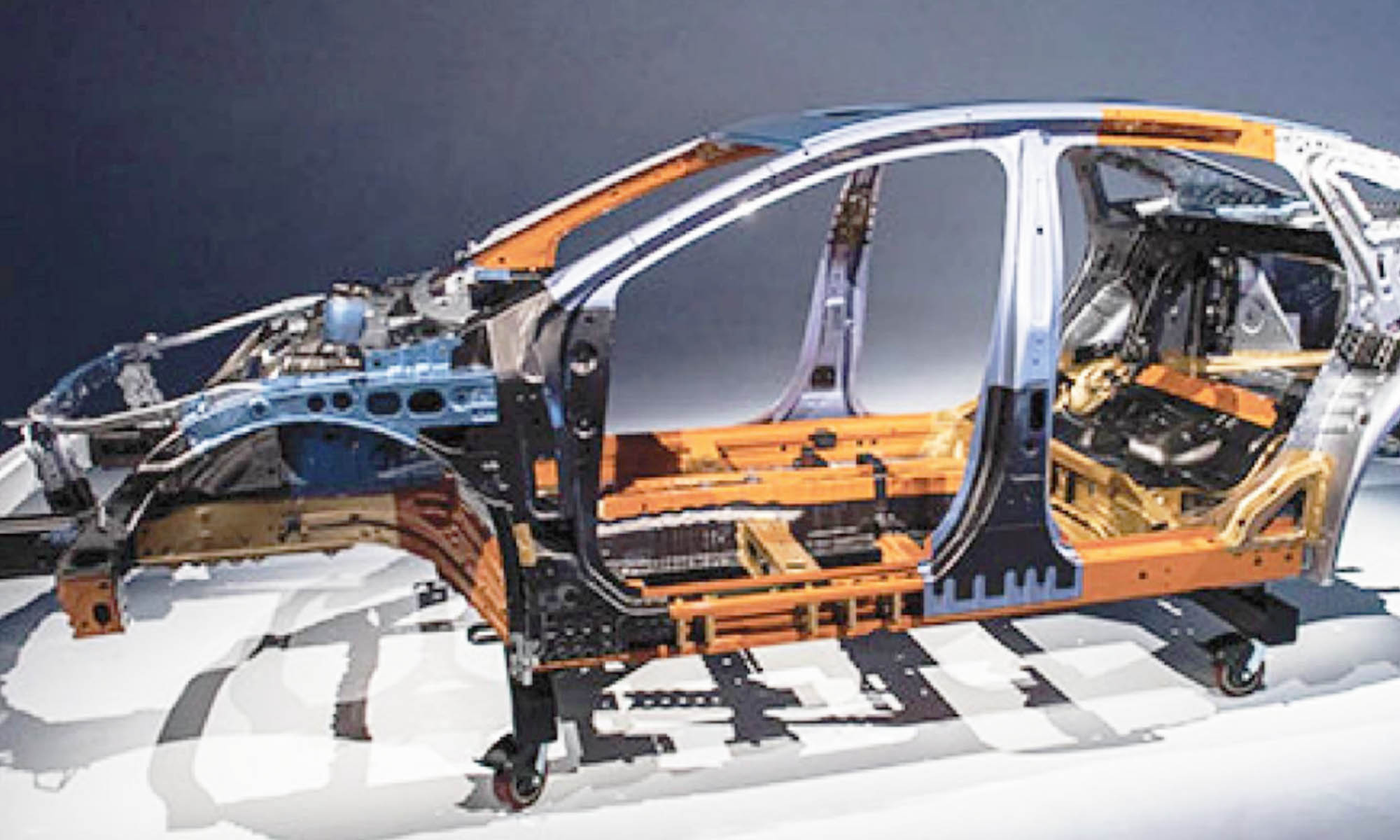

Uno de los aspectos que más preocupa a la industria es la diferencia en los tiempos de desarrollo de nuevos vehículos. Mientras que grandes fabricantes tradicionales como Volkswagen y Renault tardan entre 200 y 216 semanas en llevar un nuevo modelo al mercado, empresas chinas como Nio han logrado reducir este plazo a tan solo 120 semanas, casi la mitad del tiempo.

Este significativo ahorro temporal no es fortuito, sino el resultado de menos regulaciones, robustas capacidades internas y cadenas de suministro respaldadas por el gobierno, que permiten a los competidores chinos acelerar el diseño y la puesta en marcha de nuevos productos.

Por otro lado, los fabricantes estadounidenses también se encuentran en una situación complicada, enfrentándose a aranceles que afectan a productos procedentes de Canadá, México y China. Ante estos retos, la prioridad es clara: crear una cadena de suministro más resiliente que permita enfrentar las incertidumbres del mercado global.

Innovación, colaboración y la digitalización en el proceso de diseño

Stephen Gibson, director de desarrollo de productos de Autoneum, enfatiza la necesidad de acelerar la innovación y diversificar las cadenas de suministro. “China controla recursos críticos para los componentes de los vehículos eléctricos. Para mantenernos a la vanguardia, o incluso alcanzarlos, necesitamos acelerar la innovación, optimizar los costes, diversificar las cadenas de suministro y aprovechar la tradición y la calidad para diferenciarnos. La competencia se está intensificando. Es disruptiva y nos ayudará a progresar más rápido en última instancia”, asegura.

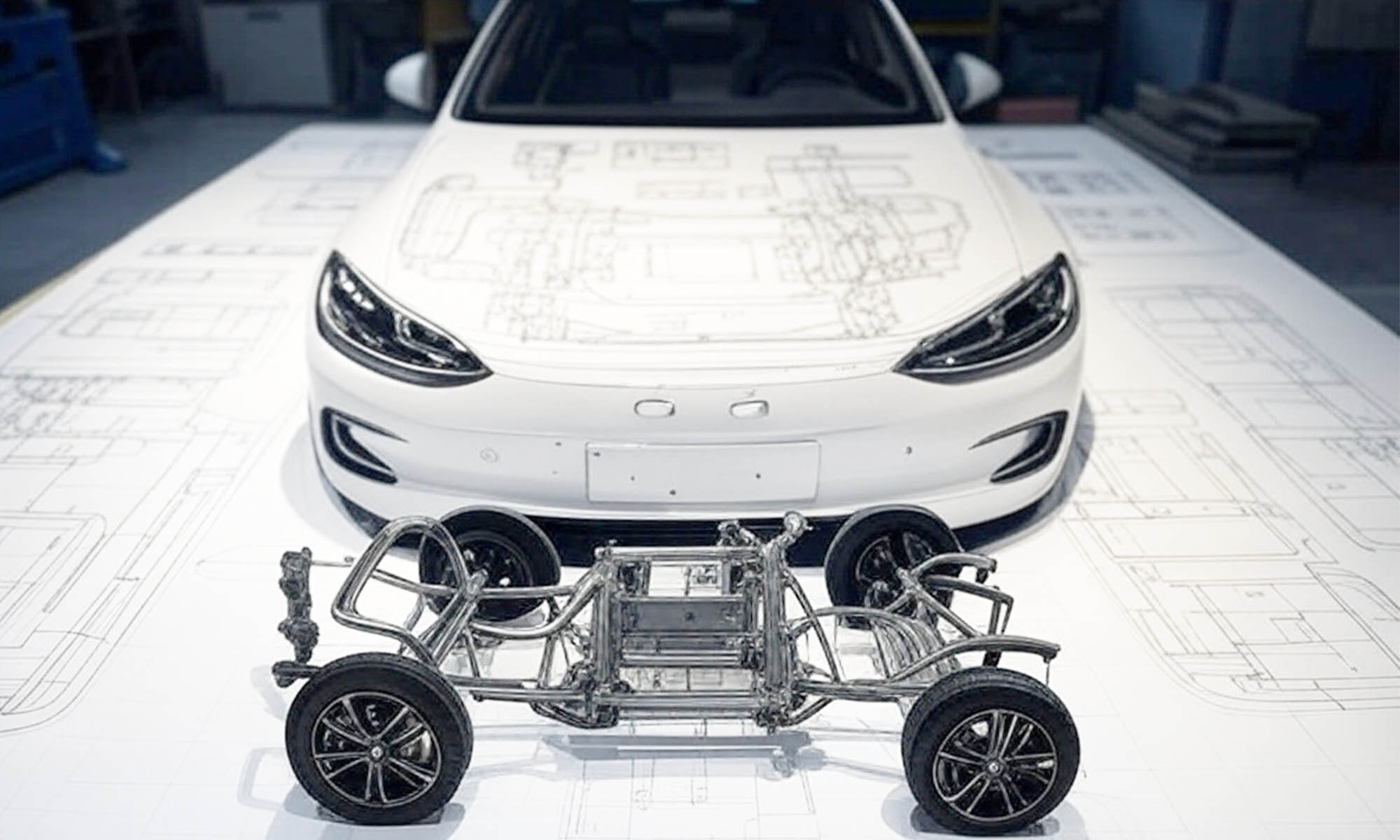

CoLab propone que la clave del éxito reside en modernizar el proceso de solicitud de cotización (RFQ) e integrar el codiseño desde el inicio. Adam Keating, cofundador y director ejecutivo de CoLab, explica que “el diseño conjunto con proveedores dirigido por ingenieros es una forma sencilla de generar resiliencia en la cadena de suministro. En lugar de esperar a que el diseño final esté terminado, los fabricantes pueden incorporar a los proveedores mientras el CAD evoluciona”.

Esta estrategia permite realizar revisiones técnicas colaborativas en tiempo real, acelerando el proceso y eliminando la burocracia innecesaria. Una metodología que no solo reduce los plazos de entrega entre un 30 y un 50 %, sino que también consigue ciclos de diseño dos veces más rápidos y una reducción de hasta el 50 % en los costos de la lista de materiales.

Además, los equipos de ingeniería pueden iterar diseños de forma diaria o semanal, lo que reduce notablemente los tiempos y permite rediseñar piezas con un ahorro en la lista de materiales de hasta un 30 % o más. En un mercado tan competitivo, donde incluso los retrasos pueden traducirse en pérdidas millonarias, optimizar el proceso de diseño se convierte en una necesidad imperante.

La inteligencia artificial, motor de cambio

La integración de herramientas de inteligencia artificial en el proceso de diseño está revolucionando la industria. Al combinar sistemas de interacción con el diseño (DES) con las plataformas CAD tradicionales, las revisiones de diseño se vuelven más ágiles, automatizadas y colaborativas.

Esta tecnología permite que los socios clave accedan de forma segura a los datos relevantes y colaboren con los equipos internos en un entorno controlado, reduciendo los plazos de entrega en un 30 % y generando ingresos meses antes de lo previsto.

Andrew Walden, ingeniero de proyectos senior de Ford Pro Special Vehicles, subraya el impacto de estas innovaciones: “Es un aumento enorme en la velocidad. Hemos implementado CoLab en toda nuestra red de 200 convertidores en Europa para acelerar las iteraciones de diseño e impulsar soluciones más innovadoras. Ahora, los convertidores pueden ver el vehículo antes, lo que les permite llevar los productos Ford al mercado más rápidamente y ayudarnos a ser más competitivos como empresa.”

Mirando hacia el futuro: nuevos modelos y desafíos

A pesar de que en 2024 se prevé una desaceleración de las ventas y la producción, consecuencia de la reducción de subsidios y de los ajustes estratégicos ante las regulaciones de emisiones más estrictas, Europa tiene previsto introducir 160 nuevos modelos de vehículos eléctricos en 2025.

Sin embargo, para competir con las alternativas chinas, estos nuevos modelos deberán ser competitivos en precio y superar las expectativas de los consumidores. La carrera de los vehículos eléctricos ya lleva casi cinco años en marcha, lo que significa que los fabricantes que se retrasen en el lanzamiento de sus modelos podrían ver sus productos obsoletos al llegar al mercado.

El éxito futuro dependerá de la agilidad, de la capacidad para construir plataformas sencillas y de la solidez de los ecosistemas que cada fabricante sea capaz de desarrollar. Solo aquellos que adopten estas nuevas estrategias de colaboración y digitalización podrán mantenerse competitivos en un entorno donde la innovación y la rapidez son fundamentales para sobrevivir.