Los nuevos cargadores integrados para coches eléctricos de Texas Instruments, basados en transistores de nitruro de galio, pueden duplicar la densidad de potencia de los cargadores actuales, al mismo tiempo que aumentan la eficiencia del sistema. La empresa está preparado los primeros prototipos de preproducción que serán enviados a los fabricantes para que realicen pruebas con ellos y finalizar así su desarrollo y arrancar la comercialización.

Texas Instruments es una prestigiosa empresa estadounidense, relacionada con la industria electrónica, y que es conocida sobre todo por sus calculadoras y pequeños ordenadores. Sin embargo, lleva tiempo desarrollando componentes críticos para la electrónica de los vehículos eléctricos y en concreto los relacionados con los cargadores de a bordo que todos ellos implementan.

Texas Instruments lleva años desarrollando componentes esenciales para la electrónica de los vehículos eléctricos.

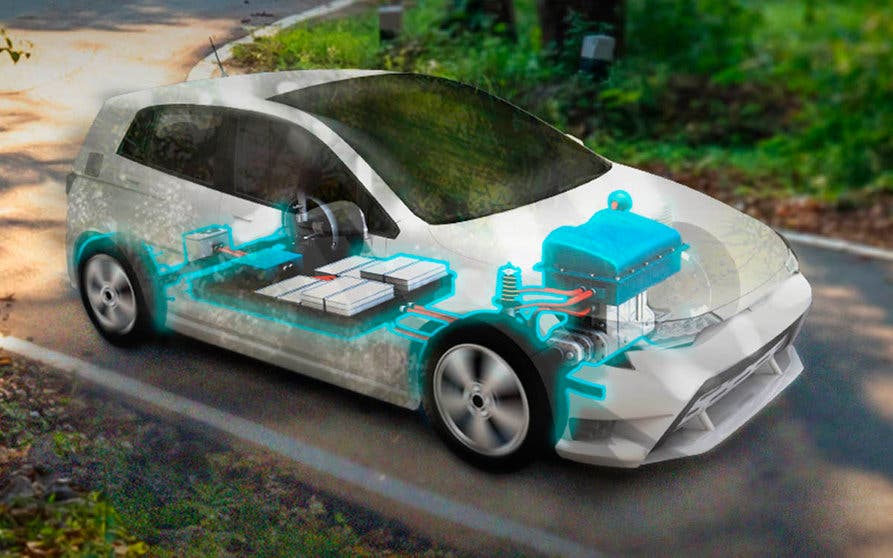

Para utilizar las estaciones de carga de corriente alterna, tales como postes públicos, armarios de carga tipo wallbox para las viviendas o enchufes domésticos habituales, los usuarios de un vehículo eléctrico dependen del cargador de a bordo. Este componente debe ser pequeño y liviano ya que va montado en el propio vehículo, y también económico, para no elevar el precio final, por lo que requiere sistemas electrónicos de potencia extremadamente compactos y eficientes que se encargan de alimentar, adaptar, transformar y controlar los voltajes y las corrientes de los motores eléctricos y del sistema de recarga.

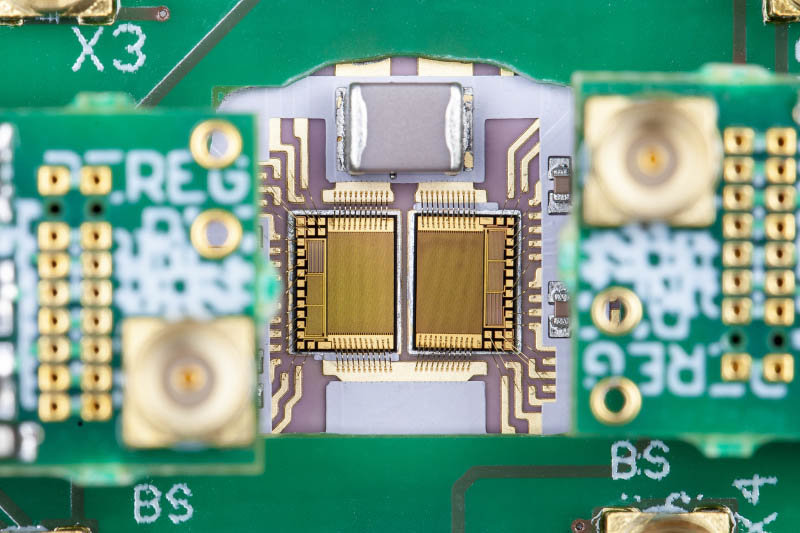

Los circuitos de potencia integrados de nitruro de galio (GaN) se utilizan en los convertidores de voltaje de la electrónica de potencia que controla el cargador de a bordo de los vehículos eléctricos. Texas Instruments está comercializando una nueva generación de transistores de efecto de campo de GaN, que, según la compañía, pueden duplicar la densidad de potencia de los cargadores integrados para automóviles eléctricos, al tiempo que aumentan la eficiencia.

El uso de GaN también permite reducir hasta en un 50% el tamaño de los cargadores integrados y de los convertidores CC-CC en comparación con el que ofrece el hardware actual, según asegura Texas Instruments. Por ahora, la compañía está preparando los prototipos de preproducción para que sean evaluados por los fabricantes de automóviles.

Circuitos de potencia de GaN con transistores integrados, controladores de compuerta, diodos y sensores de temperatura y monotorización. Fuente: Fraunhofer IAF.

La reducción del tamaño de los cargadores de a bordo aumentando su potencia y su eficiencia juega un papel fundamental en la reducción de los tiempos necesarios para la recarga de los coches eléctricos. Mientras la carga vinculada y de oportunidad depende de este componente, la recarga rápida en carretera espera el desarrollo de nuevas soluciones basadas en aumentar el voltaje de los sistemas eléctricos hasta los 800 voltios para lograr que recargar la batería lleve el mismo tiempo que rellenar un tanque de combustible.

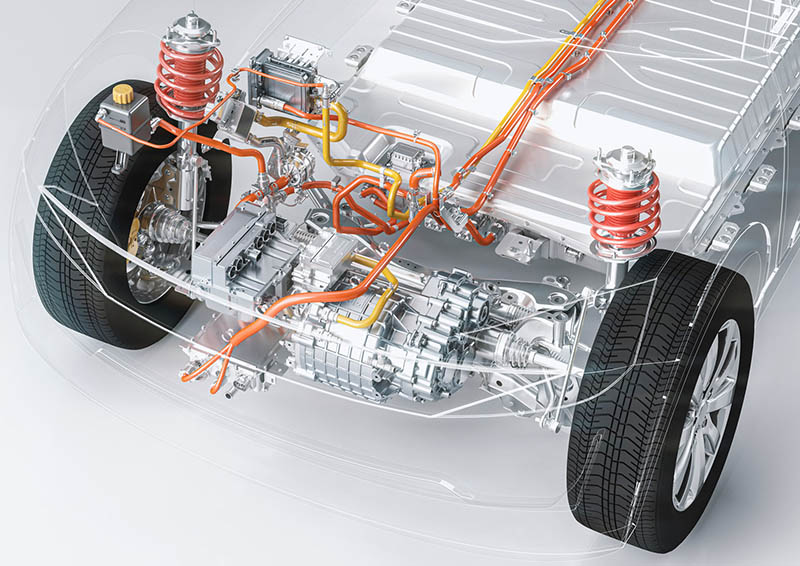

La electrónica de potencia y los 800 voltios

La potencia de salida de una estación de carga puede aumentarse incrementando el voltaje o la intensidad de salida. La solución técnica más apropiada es doblar el voltaje hasta los 800 voltios, ce manera que el tiempo de recarga para lograr 400 kilómetros de autonomía puede reducirse a 15 o 20 minutos.

El año pasado, Delphi lanzó un inversor de carburo de silicio de 800 voltios para vehículos eléctricos que reducirá el tiempo de carga de la batería y ofrecerá mayor autonomía. Un importante fabricante de automóviles, que se ha mantenido en el anonimato, ha realizado un pedido a Delphi por 2.500 millones de euros para la producción en serie de esta tecnología por un período de ocho años.

Los sistemas eléctricos que funcionan a 800 voltios están comenzando a afianzarse en algunas de las plataformas más utilizadas por la industria. La emplearán los coches eléctricos de Audi y Porsche basados en la arquitectura PPE (Premium Platform Electric) del Grupo Volkswagen, los de General Motors con la plataforma Ultium BEV 3, los de Mercedes Benz y los coreanos del Grupo Hyundai-Kia (y Génesis).