Tesla cambiará toda la arquitectura de sus coches eléctricos tras el 'Battery Day'. La nuevas aleaciones de aluminio de alta resistencia, muy moldeables y fabricadas en grandes máquinas de fundición, permiten utilizar la batería como parte estructural del coche. El resultado, 370 piezas menos, una reducción del peso de un 10% y un incremento de la autonomía de un 14%, además del ahorro en los costes de fabricación y el aumento de la capacidad de producción: "Es la forma en que finalmente se fabricarán todos los coches eléctricos del futuro. Es la forma correcta de hacer las cosas", asegura Elon Musk, CEO de Tesla.

En el 'Battery Day', Tesla desveló al mundo el puzle que ha venido armando durante los últimos años para revolucionar la tecnología de la batería. La nueva celda 4680 de mayor tamaño, incluye un nuevo diseño que minimiza la resistencia interna favoreciendo su durabilidad, ya que el calentamiento es muy inferior. Al reducir el estrés térmico se prolonga la duración de la batería y aumentan los ciclos de carga y descarga disponibles. Además, al modificar el sistema de refrigeración es posible eliminar los módulos en los que se subdividen las baterías, cambiando la arquitectura general del conjunto.

Pero no todo ha sido batería en el Día de la Batería. La presentación del 22 de septiembre ha dado para mucho más. Además de poner el énfasis en rediseñar por completo la batería, Elon Musk también quiere rediseñar completamente los coches eléctricos que se alimentan de estas nuevas baterías.

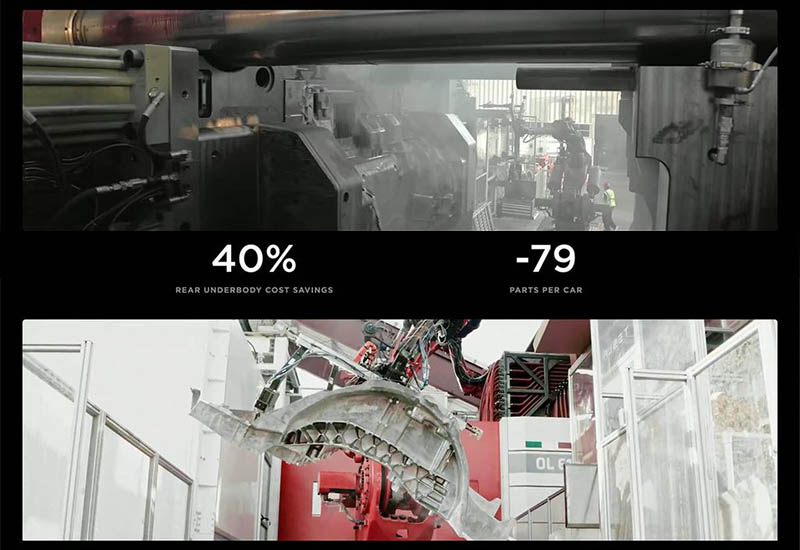

La nueva máquina de fundición de Tesla ya fabrica los subchasis del Model Y.

Para poner en contexto este nuevo concepto, es necesario recordar la patente de una máquina de fundición multi direccional para el bastidor de un vehículo que salió a la luz hace algo más de un año. Una gran herramienta con un núcleo central y cuatro troqueladoras con sistemas de expulsión, que reduce los costes operativos de la fábrica. Su mayor velocidad para fabricar cada pieza significa elevar la producción diaria. Así, por ejemplo, el proceso de fundición de una sola pieza de la parte trasera de la carrocería del Model Y reduce un 40% su coste de producción y elimina 79 piezas. La reducción de la complejidad del proceso de fabricación supone un beneficio enorme en el futuro para Tesla. En esencia, disminuyen de manera significativa las piezas y el tiempo necesario para para producir cada automóvil.

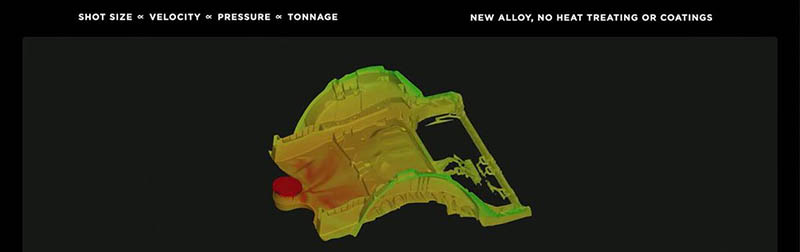

Además, Tesla está utilizando un material completamente nuevo para las piezas de los subchasis delantero y trasero del Tesla Model Y. Para permitir que toda esta parte se fabrique de una sola pieza de aluminio de alta presión, Tesla tuvo que desarrollar su propia aleación de alta resistencia que no requiere tratamiento térmico ni recubrimientos metálicos.

En las aleaciones tradicionales, si se trata térmicamente una pieza fundida esta comienza a deformarse. Musk hace una curiosa semejanza para comprender este concepto, con lo que ocurre al freír las patatas fritas: "es muy difícil que una pieza de fundición grande mantenga su forma y no existe una aleación con la que se pueda hacer esto". Por esta razón, Tesla ha desarrollado su propia aleación especial de aluminio, de alta resistencia, sin tratamiento térmico, y muy moldeable.

Subchasis del Model Y de usa sola pieza fabricado en una nueva aleación de aluminio.

Fabricar estas dos piezas en una sola pieza permite que a batería tenga ahora una nueva función además de la de contener la energía del vehículo: servir como un componente estructural que da fortaleza a estas dos grandes piezas. Según Tesla, el uso de baterías estructurales reducirá en 370 las piezas actualmente en uso, tiene el potencial de incrementar en un 14% la autonomía de sus coches eléctricos y reducir el peso en un 10%.

Por último, una batería estructural permite que las celdas estén más cerca del centro del automóvil lo que reduce la probabilidad de que un impacto lateral las alcance. Además, se mejora el momento polar de inercia, que se traduce en un mayor control del coche y por tanto en una mayor seguridad.