Cuando se rompe la luna de un coche, suele ser el final de su vida útil. Salvo pequeñas "heridas", las lunas agrietadas no se reparan sino que directamente se sustituyen por otra nueva. Todavía no existe un proceso circular para reciclar ese vidrio, algo que Audi está dispuesta a cambiar con un proyecto piloto pionero que reciclará las lunas antiguas e irreparables para convertirlas en el cristal de los Audi Q4 e-tron eléctricos.

Los fabricantes de automóviles están camino de aumentar el uso de materiales reciclados hasta niveles nunca vistos. Es una cuestión de sostenibilidad medioambiental y aprovechamiento de unos recursos finitos cada vez menos abundantes. Con este proyecto piloto, Audi quiere establecer un ciclo cerrado para las lunas de sus coches como parte de la estrategia de economía circular de la marca. Un proyecto para el cual se ha asociado con Reiling Glas Recycling, Saint-Gobain Glass y Saint-Gobain Sekurit, y que constará de varias etapas.

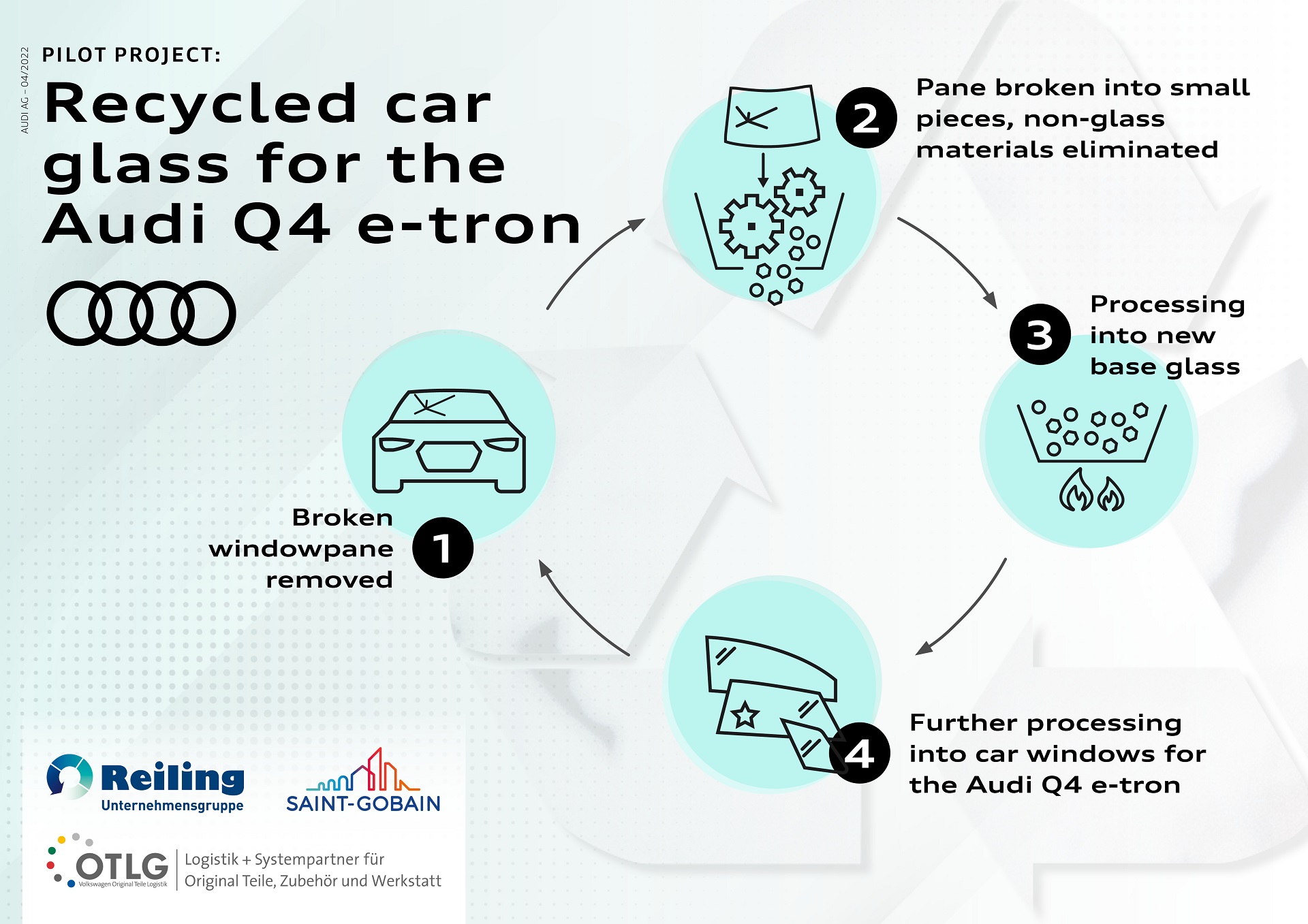

El primer paso es la recepción de la luna deteriorada, algo que ocurre en la red de concesionarios del Grupo Volkswagen. El concesionario determina si la luna puede ser reparada o no; si no se puede, se sustituye por una nueva y la luna dañada se entrega a Reiling Glas Recycling. Reiling rompe el vidrio en trozos pequeños y lo procesa para retirar impurezas como restos de pegamento; restos de plástico PVB (butiral de polivinilo) en los bordes de las ventanas; metales; y cables, como el filamento de la calefacción y los cables de la antena.

El granulado resultante se funde y, después, se prepara la producción de placas de vidrio. Hasta ahora, las lunas rotas de los coches se suelen reciclar en botellas de bebida, con requisitos de seguridad menos rigurosos que para un coche. Sin embargo, este proyecto pretender reutilizarlas con la misma calidad y seguridad de la luna original.

En la siguiente etapa de reciclaje, una vez procesado el vidrio reciclado y eliminados todos los posibles materiales de desecho, Saint-Gobain Glass lo convierte en placas de vidrio. Para ello, el granulado de vidrio se separa inicialmente según su tipo para verificar su origen y color y se almacena en contenedores. La producción de nuevo vidrio base requiere un reciclado de vidrio lo más puro y homogéneo posible. Saint-Gobain Glass mezcla el cristal reciclado con, entre otras cosas, arena de cuarzo, carbonato de sodio y tiza, los componentes básicos del vidrio. La proporción de vidrio reciclado varía entre el 30 y el 50 por ciento. La placa de vidrio se procesa primero en rectángulos de unos 3 x 6 metros cada uno. Después, mediante un proceso adicional, Saint-Gobain Sekurit produce vidrio con los estándares de seguridad necesarios para instalarse en un coche.

Las tres empresas han acordado llevar a cabo una prueba inicial de un año para poder conocer la calidad, la estabilidad y los costes del material. Si el vidrio puede reciclarse de forma económica, las lunas fabricadas con materiales reciclados se utilizarán en los Audi Q4 e-tron de producción. El objetivo del proyecto es producir unas 40 toneladas de vidrio reciclado.

Aparte del proyecto piloto con Audi, Saint-Gobain Glass tiene previsto producir 30.000 toneladas de fragmentos de vidrio en los próximos tres años, lo que permitirá ahorrar una cantidad considerable de energía y recursos naturales, además de reducir las emisiones de carbono y el uso de agua. El reciclaje emite hasta un 30% menos de dióxido de carbono que la fabricación de vidrio nuevo, lo cual significará que Saint-Gobain Glass emitirá hasta 75 toneladas menos de CO2 al día en una jornada normal de producción.